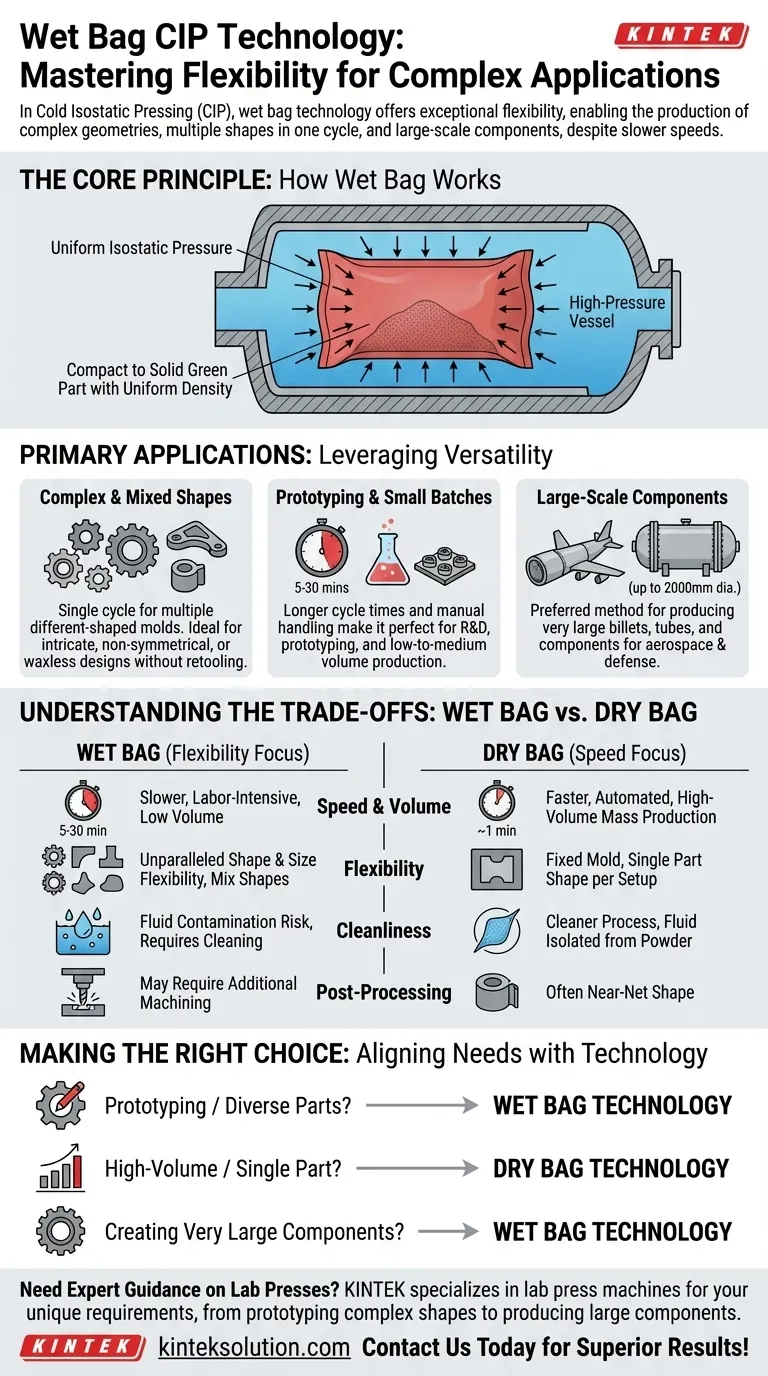

En el Prensado Isostático en Frío (PGI), la tecnología de bolsa húmeda se utiliza por su excepcional flexibilidad. Es el método preferido para producir componentes con geometrías complejas, fabricar varias piezas de diferentes formas en un solo ciclo y moldear productos muy grandes que son poco prácticos para otras técnicas de prensado.

La decisión fundamental de utilizar PGI de bolsa húmeda es una compensación estratégica. Se elige una flexibilidad de forma y tamaño inigualable a costa de velocidades de producción más lentas y un proceso menos automatizado en comparación con su alternativa de bolsa seca.

El Principio Central del PGI de Bolsa Húmeda

Cómo Funciona el Proceso

En el PGI de bolsa húmeda, un material en polvo se sella dentro de un molde flexible, a menudo llamado "bolsa". Luego, todo este molde sellado se sumerge en un fluido dentro de una cámara de alta presión.

La cámara se presuriza, generalmente a temperatura ambiente, haciendo que el fluido ejerza una presión isostática uniforme sobre el molde desde todas las direcciones. Esto compacta el polvo en una pieza "en verde" sólida (un estado sin cocer, pre-sinterizado).

Resultado Clave: Densidad Uniforme

Debido a que la presión se aplica por igual desde todos los ángulos, el componente resultante tiene una densidad en verde altamente uniforme. Esta consistencia es fundamental para prevenir defectos, contracción y deformación durante la etapa posterior de sinterización (cocción).

Aplicaciones Principales de la Tecnología de Bolsa Húmeda

Fabricación de Formas Complejas y Mixtas

La principal fortaleza del PGI de bolsa húmeda es su versatilidad. Se pueden colocar múltiples moldes de formas diferentes dentro de la cámara de presión en una sola tirada. Esto lo hace ideal para producir lotes de formas mixtas sin cambiar las herramientas. Es particularmente eficaz para piezas con diseños intrincados, asimétricos o "sin cera".

Prototipado y Lotes Pequeños a Medianos

El tiempo de ciclo para un proceso de bolsa húmeda es relativamente largo, oscilando entre 5 y 30 minutos. Este ritmo más lento, combinado con el manejo manual de los moldes, lo hace adecuado para la investigación y el desarrollo, la creación de prototipos y las tiradas de producción de cantidades pequeñas a medianas donde la velocidad no es el motor principal.

Conformado de Componentes a Gran Escala

Los sistemas de PGI de bolsa húmeda se pueden construir con cámaras de presión muy grandes, con diámetros que alcanzan hasta 2000 mm (2 metros). Esta capacidad lo convierte en el método preferido para producir grandes tochos, tubos y otros componentes masivos utilizados en industrias como la aeroespacial y la defensa.

Comprender las Compensaciones: Bolsa Húmeda frente a Bolsa Seca

Para comprender completamente el papel del PGI de bolsa húmeda, es esencial compararlo con su principal alternativa, el PGI de bolsa seca.

El Dilema de la Velocidad y el Volumen

Bolsa Húmeda: Con tiempos de ciclo de 5 a 30 minutos, es inherentemente más lento y requiere más mano de obra, lo que limita su idoneidad para la producción en masa de alto volumen.

Bolsa Seca: Este proceso es significativamente más rápido, con tiempos de ciclo típicos de alrededor de 1 minuto. Está diseñado para la eficiencia y es la opción clara para la producción en masa automatizada de una sola forma de pieza consistente.

El Factor de Flexibilidad

Bolsa Húmeda: Su característica definitoria es la flexibilidad. Se puede prensar prácticamente cualquier forma que se pueda introducir en un molde, y se pueden mezclar formas dentro de un solo ciclo.

Bolsa Seca: La membrana flexible está integrada en la cámara de presión y el molde está fijo. Este diseño lo limita a una sola forma de pieza por configuración de la máquina, sacrificando la versatilidad en pos de la velocidad y la automatización.

Contaminación y Limpieza

Bolsa Húmeda: El proceso implica sumergir el molde directamente en el fluido de presión. Esto crea un riesgo de contaminación del fluido y requiere la limpieza de los moldes y la cámara entre tiradas.

Bolsa Seca: El fluido de presión está completamente aislado del polvo por la membrana incorporada. Esto da como resultado un proceso mucho más limpio, reduce el riesgo de contaminación y simplifica la operación.

Requisitos de Post-Procesamiento

Las piezas formadas utilizando el método de bolsa húmeda pueden requerir mecanizado adicional después del prensado para lograr sus dimensiones y acabado superficial finales. Sin embargo, la uniformidad del proceso proporciona un punto de partida de alta calidad.

Tomar la Decisión Correcta para su Objetivo

Su elección entre PGI de bolsa húmeda y bolsa seca depende totalmente de sus objetivos específicos de fabricación.

- Si su enfoque principal es el prototipado o la producción de piezas diversas y complejas: La tecnología de bolsa húmeda es la opción superior debido a su incomparable flexibilidad de forma y tamaño.

- Si su enfoque principal es la producción en masa automatizada de alto volumen de una sola pieza: La tecnología de bolsa seca proporciona la velocidad, limpieza y eficiencia necesarias para una fabricación rentable a escala.

- Si su enfoque principal es la creación de componentes muy grandes: El PGI de bolsa húmeda es a menudo el único método de prensado isostático viable debido a sus capacidades de cámara grande.

En última instancia, seleccionar el proceso correcto requiere alinear sus necesidades de producción con las fortalezas fundamentales de cada tecnología.

Tabla de Resumen:

| Aplicación | Características Clave | Casos de Uso Típicos |

|---|---|---|

| Formas Complejas y Mixtas | Moldes flexibles, densidad uniforme | Prototipado, diseños intrincados, lotes mixtos |

| Prototipado y Lotes Pequeños | Manejo manual, tiempos de ciclo de 5-30 min | I+D, producción de bajo volumen |

| Componentes a Gran Escala | Cámaras de hasta 2000 mm de diámetro | Aeroespacial, defensa, grandes tochos y tubos |

¿Necesita orientación experta sobre cómo elegir la prensa de laboratorio adecuada para sus necesidades específicas? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer los requisitos únicos de su laboratorio. Ya sea que esté prototipando formas complejas o produciendo componentes grandes, nuestras soluciones ofrecen precisión y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar su proceso de fabricación y lograr resultados superiores.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?