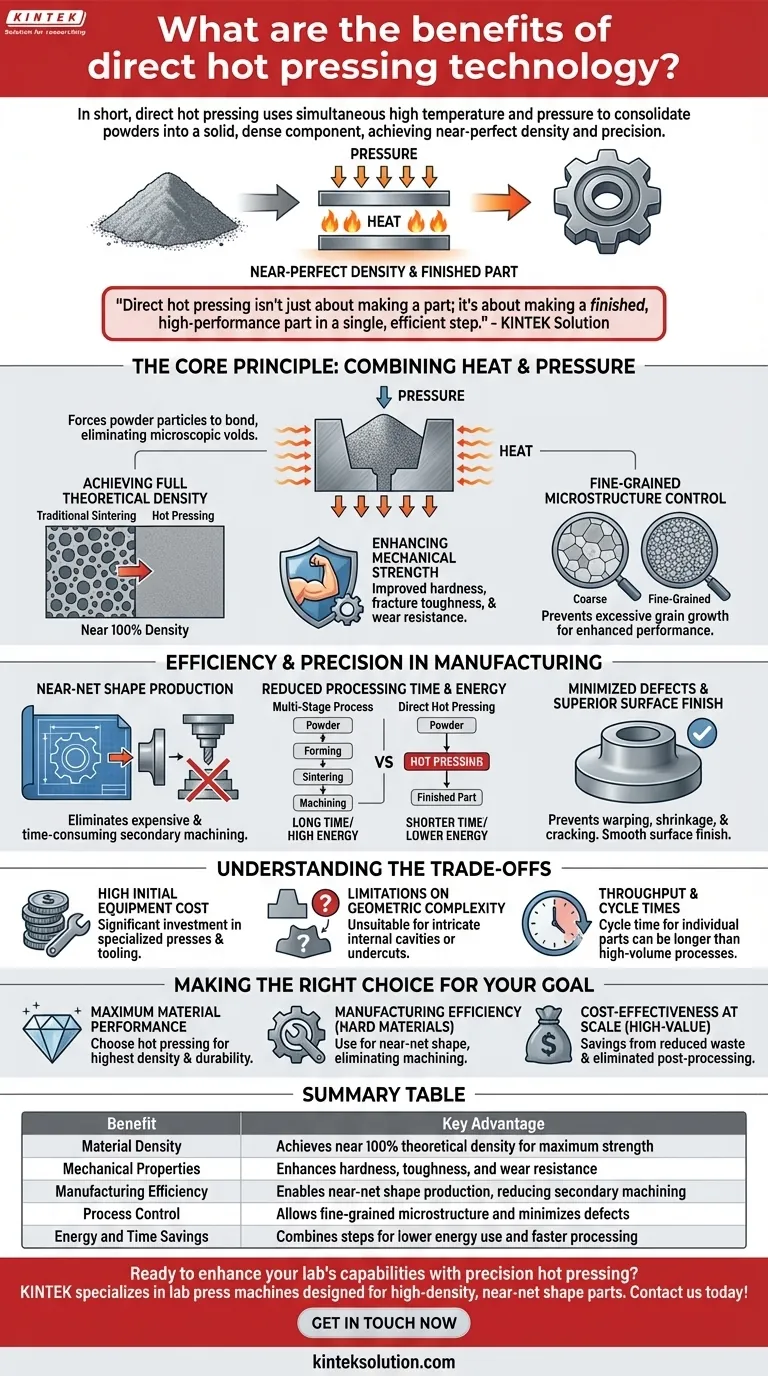

En resumen, el prensado en caliente directo es un proceso de fabricación que utiliza alta temperatura y presión simultáneas para consolidar polvos en un componente sólido y denso. Sus principales beneficios son lograr una densidad casi perfecta y crear piezas tan precisas que a menudo no requieren mecanizado adicional, lo que lo hace ideal para producir materiales de alto rendimiento como cerámicas avanzadas, blancos de pulverización y piezas automotrices duraderas.

El prensado en caliente directo no se trata solo de hacer una pieza; se trata de hacer una pieza terminada y de alto rendimiento en un solo paso eficiente. Resuelve el desafío principal de la fabricación de lograr la máxima resistencia del material minimizando las costosas operaciones secundarias.

El Principio Fundamental: Combinando Calor y Presión

El prensado en caliente directo funciona colocando un polvo de material en una matriz y aplicando presión intensa y uniforme mientras se calienta simultáneamente. Esta combinación fuerza a las partículas de polvo a unirse y consolidarse, eliminando los huecos microscópicos que debilitan los materiales.

Logrando la Densidad Teórica Completa

La sinterización tradicional utiliza solo calor, lo que puede dejar porosidad residual. Al añadir presión, el prensado en caliente cierra activamente estos huecos, permitiendo que el material alcance casi el 100% de su densidad teórica.

Esta densidad excepcional es la base de la mayoría de los demás beneficios del proceso.

Mejorando la Resistencia Mecánica

Un material más denso es un material más fuerte. Al eliminar los poros, que actúan como puntos de tensión microscópicos y posibles puntos de falla, el prensado en caliente mejora drásticamente propiedades como la dureza, la tenacidad a la fractura y la resistencia al desgaste.

Control de la Microestructura de Grano Fino

El proceso permite un control preciso sobre la microestructura final del material. La combinación de altas tasas de calentamiento y presión puede prevenir el crecimiento excesivo de granos, lo que resulta en una estructura de grano fino que mejora aún más el rendimiento mecánico.

Eficiencia y Precisión en la Fabricación

Más allá de la calidad del material, el prensado en caliente directo ofrece ventajas significativas en el flujo de trabajo de fabricación al integrar la conformación y la densificación en una sola operación.

Producción de Forma Casi Neta

Este es posiblemente el beneficio económico más significativo. Las piezas salen de la prensa con dimensiones extremadamente cercanas a sus especificaciones finales, un estado conocido como "forma casi neta".

Esta capacidad reduce drásticamente o elimina por completo la necesidad de un mecanizado secundario costoso y que consume mucho tiempo, lo cual es especialmente valioso cuando se trabaja con materiales difíciles de mecanizar como las cerámicas.

Tiempo de Procesamiento y Energía Reducidos

Al combinar pasos, el tiempo total desde el polvo hasta la pieza terminada es a menudo más corto que las alternativas de múltiples etapas. Las altas tasas de calentamiento y la transferencia de calor eficiente también contribuyen a un menor consumo total de energía en comparación con los procesos que requieren largos ciclos de horno.

Defectos Minimizados y Acabado Superficial Superior

La presión constante aplicada durante la consolidación ayuda a prevenir defectos comunes de sinterización como deformaciones, contracción y agrietamiento. La propia matriz imparte un acabado superficial liso al componente, reduciendo aún más la necesidad de post-procesamiento.

Entendiendo las Ventajas y Desventajas

Ninguna tecnología es una solución universal. El poder del prensado en caliente directo viene con limitaciones específicas que son críticas de entender.

Alto Costo Inicial del Equipo

Las prensas especializadas y los materiales de matriz robustos requeridos para soportar temperaturas y presiones extremas representan una inversión de capital significativa. El utillaje en sí, a menudo hecho de grafito o metales refractarios, puede ser costoso de diseñar y fabricar.

Limitaciones en la Complejidad Geométrica

Si bien puede producir formas externas complejas, el prensado en caliente está limitado por la necesidad de expulsar la pieza de una matriz rígida. Esto lo hace inadecuado para crear componentes con cavidades internas intrincadas, socavados o características que no pueden formarse mediante un movimiento de prensado lineal.

Rendimiento y Tiempos de Ciclo

Aunque el proceso puede ser más rápido que algunos métodos de múltiples pasos, el tiempo de ciclo para cada pieza individual (carga, calentamiento, prensado, enfriamiento, expulsión) es típicamente más largo que para procesos de alto volumen como el moldeo por inyección de polvo. Esto puede hacerlo menos rentable para series de producción extremadamente grandes de piezas más simples.

Tomando la Decisión Correcta para su Objetivo

Decidirse por el prensado en caliente directo requiere alinear sus fortalezas únicas con su objetivo principal.

- Si su enfoque principal es el máximo rendimiento del material: Elija el prensado en caliente para lograr la mayor densidad, resistencia y durabilidad posibles, especialmente para aplicaciones cerámicas o compuestas exigentes.

- Si su enfoque principal es la eficiencia de fabricación para materiales duros: Utilice el prensado en caliente para crear componentes de forma casi neta que eliminen operaciones de mecanizado secundarias costosas y difíciles.

- Si su enfoque principal es la rentabilidad a escala: Para componentes de alto valor, los ahorros por la reducción de residuos y la eliminación del post-procesamiento hacen del prensado en caliente una opción financieramente sólida para la producción en serie.

Al comprender sus beneficios y limitaciones, puede aprovechar el prensado en caliente directo para crear componentes superiores con una eficiencia inigualable.

Tabla Resumen:

| Beneficio | Ventaja Clave |

|---|---|

| Densidad del Material | Logra casi el 100% de la densidad teórica para una máxima resistencia |

| Propiedades Mecánicas | Mejora la dureza, la tenacidad y la resistencia al desgaste |

| Eficiencia de Fabricación | Permite la producción de forma casi neta, reduciendo el mecanizado secundario |

| Control del Proceso | Permite microestructura de grano fino y minimiza defectos |

| Ahorro de Energía y Tiempo | Combina pasos para un menor consumo de energía y un procesamiento más rápido |

¿Listo para mejorar las capacidades de su laboratorio con un prensado en caliente de precisión? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas, isostáticas y calentadas, diseñadas para entregar piezas de alta densidad y forma casi neta para industrias como la cerámica y la automotriz. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden aumentar su eficiencia y el rendimiento de sus materiales—póngase en contacto ahora!

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Molde especial para prensa térmica de laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

La gente también pregunta

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Qué papel juega una prensa de laboratorio calentada en la medición de la difusividad de iones de litio? Optimice la investigación de baterías de estado sólido

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Por qué es necesario un sistema de calefacción para la producción de briquetas de biomasa? Desbloquea la unión térmica natural