Para un análisis de XRF confiable, el polvo ideal debe ser extremadamente fino y tener una distribución de tamaño de partícula uniforme. Estas dos características son primordiales porque aseguran la creación de una pastilla homogénea y densamente compactada. Esto minimiza las variaciones físicas y químicas en la superficie de la muestra, que es la causa directa de la mayoría de las imprecisiones analíticas.

El estado físico de su polvo no es simplemente un paso preparatorio; es la base de la precisión analítica. Un polvo inconsistente o grueso introduce errores fundamentales que ningún espectrómetro puede corregir, haciendo de la búsqueda de partículas finas y uniformes su objetivo principal para lograr resultados confiables.

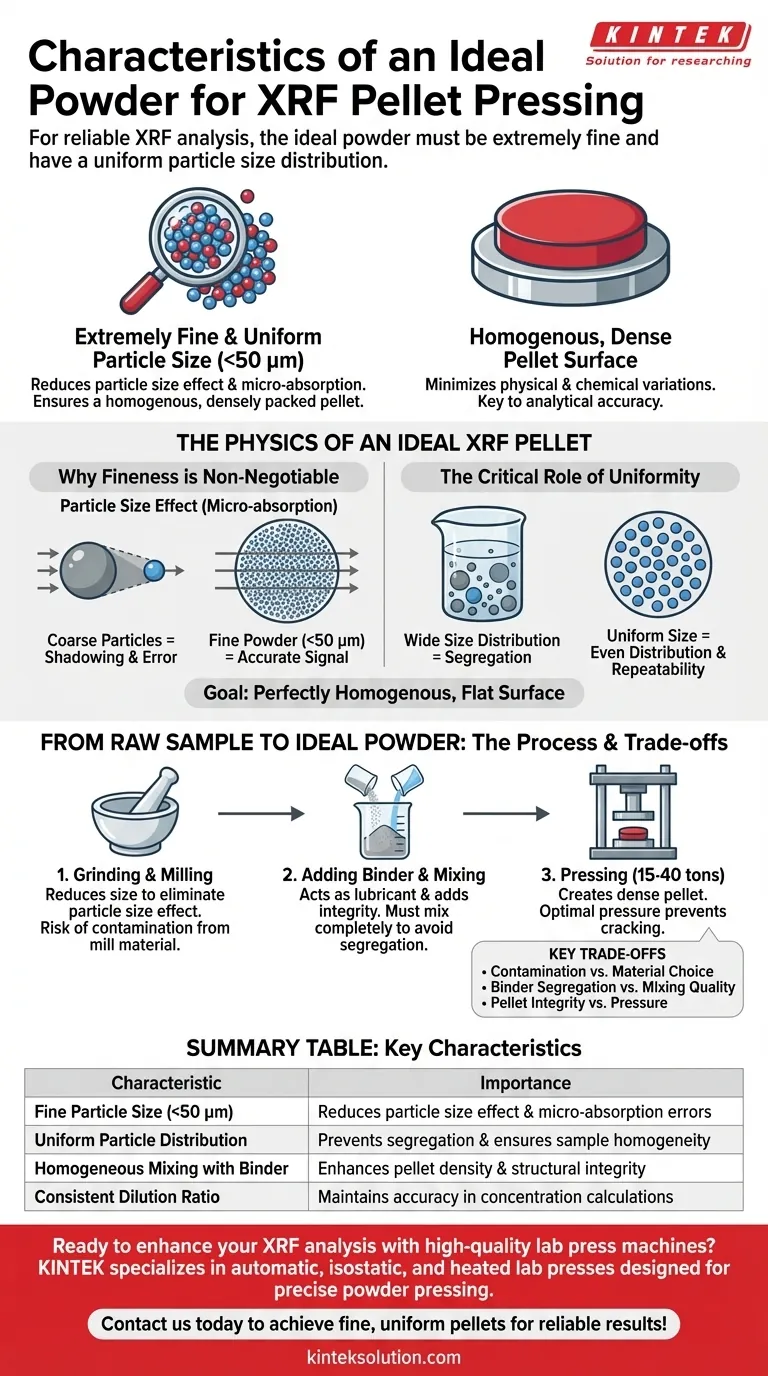

La Física de una Pastilla de XRF Ideal

El objetivo de prensar una pastilla es presentar una superficie perfectamente homogénea y plana al haz de rayos X. Las características del polvo inicial determinan directamente qué tan cerca puede acercarse a este estado ideal.

Por qué la Finura es Innegociable

El "efecto del tamaño de partícula", también conocido como microabsorción, es una fuente importante de error en XRF. En una mezcla de partículas gruesas, las partículas más grandes de un elemento pueden absorber los rayos X fluorescentes emitidos por partículas más pequeñas y adyacentes de otro elemento.

Este efecto de "sombreado" significa que la señal detectada ya no es proporcional a la concentración real, lo que sesga sus resultados. Moler la muestra para que sea lo más fina posible (típicamente por debajo de 50 micrones) reduce drásticamente este efecto.

El Papel Crítico de la Uniformidad

La finura por sí sola no es suficiente; las partículas también deben tener un tamaño constante. Un polvo con una amplia distribución de tamaños se segregará durante la manipulación y el prensado.

Las partículas más finas pueden filtrarse a través de las más gruesas, lo que provoca una distribución desigual dentro del molde de la pastilla. Esto crea una superficie que no es representativa de la muestra a granel, lo que lleva a una mala repetibilidad.

Lograr una Distribución Homogénea

Cuando un polvo es a la vez fino y uniforme, se comporta más como un fluido. Esto permite que se mezcle uniformemente con un aglutinante y se compacte densamente bajo presión sin crear gradientes o vacíos. Esta homogeneidad es la suposición central sobre la que se basa el análisis cuantitativo de XRF.

De la Muestra Cruda al Polvo Ideal

Lograr el polvo ideal requiere un proceso controlado y repetible. Cada paso está diseñado para superar un desafío físico específico.

El Proceso de Molienda y Pulverización

La molienda es el método principal para reducir el tamaño de las partículas. El objetivo es descomponer la muestra cruda en un polvo fino donde los granos individuales sean mucho más pequeños que la profundidad de penetración del haz de rayos X. Este es un primer paso crucial para eliminar el efecto del tamaño de partícula.

La Función de un Aglutinante

Se mezcla un aglutinante con el polvo de la muestra antes del prensado. Sirve para dos funciones: actúa como lubricante para ayudar a que las partículas se deslicen unas sobre otras y formen una pastilla densa, y añade integridad estructural a la pastilla terminada. El aglutinante debe mezclarse completamente con la muestra para evitar crear nuevas fuentes de heterogeneidad.

Mantener una Dilución Consistente

La proporción de polvo de muestra a aglutinante debe medirse con precisión y mantenerse constante para todas las muestras en un lote analítico. Cualquier variación en esta relación de dilución creará un error proporcional en las concentraciones finales calculadas, invalidando las comparaciones entre muestras.

Comprender las Compensaciones y las Trampas Comunes

Si bien el objetivo es un polvo perfecto, el proceso de preparación en sí implica compromisos y fuentes potenciales de error.

El Riesgo Inevitable de Contaminación

El acto de moler una muestra introduce contaminación del recipiente de molienda (por ejemplo, molino, disco, bolas). El uso de un molino de carburo de tungsteno introducirá tungsteno (W) y cobalto (Co); un molino de ágata introducirá sílice (SiO₂). Debe ser consciente de esto y elegir medios de molienda que no interfieran con los elementos que está tratando de analizar.

Segregación del Aglutinante

Si el tamaño de partícula o la densidad de su aglutinante son significativamente diferentes de su polvo de muestra, los dos no se mezclarán bien. Esto puede llevar a regiones ricas en aglutinante y ricas en muestra dentro de la pastilla, socavando por completo el objetivo de la homogeneización.

Integridad de la Pastilla frente a la Presión

Las referencias señalan que las presiones entre 15 y 40 toneladas son comunes. Si bien se necesita una alta presión para una pastilla densa y duradera, aplicar demasiada presión a un polvo mal preparado puede hacer que la pastilla se agriete o se lamine. El polvo ideal, combinado con el aglutinante correcto, permite una pastilla robusta a la presión óptima.

Tomar la Decisión Correcta para su Análisis

Sus objetivos analíticos específicos deben guiar su estrategia de preparación de muestras.

- Si su enfoque principal es la máxima precisión y la detección a nivel de trazas: Priorice moler su muestra al tamaño uniforme más fino posible (<50 µm) y use un aglutinante de alta calidad con una relación de dilución meticulosamente controlada.

- Si su enfoque principal es el cribado de alto rendimiento: Una molienda ligeramente más gruesa pero aún consistente puede ser aceptable, pero nunca debe comprometer la repetibilidad de su proceso de molienda, mezcla y prensado.

- Si está analizando elementos presentes en los medios de molienda: Debe usar un material de molienda alternativo (por ejemplo, ágata, zirconia) o aceptar que esos elementos específicos no se pueden cuantificar con precisión.

En última instancia, controlar las propiedades físicas de su polvo es la forma más efectiva de controlar la calidad y confiabilidad de sus datos de XRF.

Tabla de Resumen:

| Característica | Importancia |

|---|---|

| Tamaño de Partícula Fino (<50 µm) | Reduce el efecto del tamaño de partícula y los errores de microabsorción |

| Distribución Uniforme de Partículas | Previene la segregación y asegura la homogeneidad de la muestra |

| Mezcla Homogénea con Aglutinante | Mejora la densidad y la integridad estructural de la pastilla |

| Relación de Dilución Consistente | Mantiene la precisión en los cálculos de concentración |

¿Listo para mejorar su análisis de XRF con máquinas de prensado de laboratorio de alta calidad? KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas diseñadas para el prensado preciso de polvos. Nuestro equipo le ayuda a lograr pastillas finas y uniformes para obtener resultados confiables en entornos de laboratorio. Contáctenos hoy para discutir sus necesidades y descubrir cómo podemos apoyar su precisión analítica.

Guía Visual

Productos relacionados

- XRF KBR Anillo de plástico de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Cuál es un accesorio común que se utiliza con las prensas de laboratorio para la compactación de polvos? Troquel para pastillas esencial para una preparación de muestras fiable

- ¿Cuál es el proceso de 'molde de pastilla' (pellet die) en el prensado hidráulico? Domine la preparación de muestras FTIR para una espectroscopia clara

- ¿Cuál es la función de una matriz de pellets en el proceso de compactación de polvo? Esencial para baterías de estado sólido de alto rendimiento

- ¿Cómo ayudan una prensa de pellets y las matrices a analizar el asfalto híbrido mediante FTIR? Mejora la precisión espectroscópica

- ¿Cuáles son los componentes estándar de un juego de troqueles para la peletización de polvos? Asegure una preparación de muestras precisa para un análisis exacto