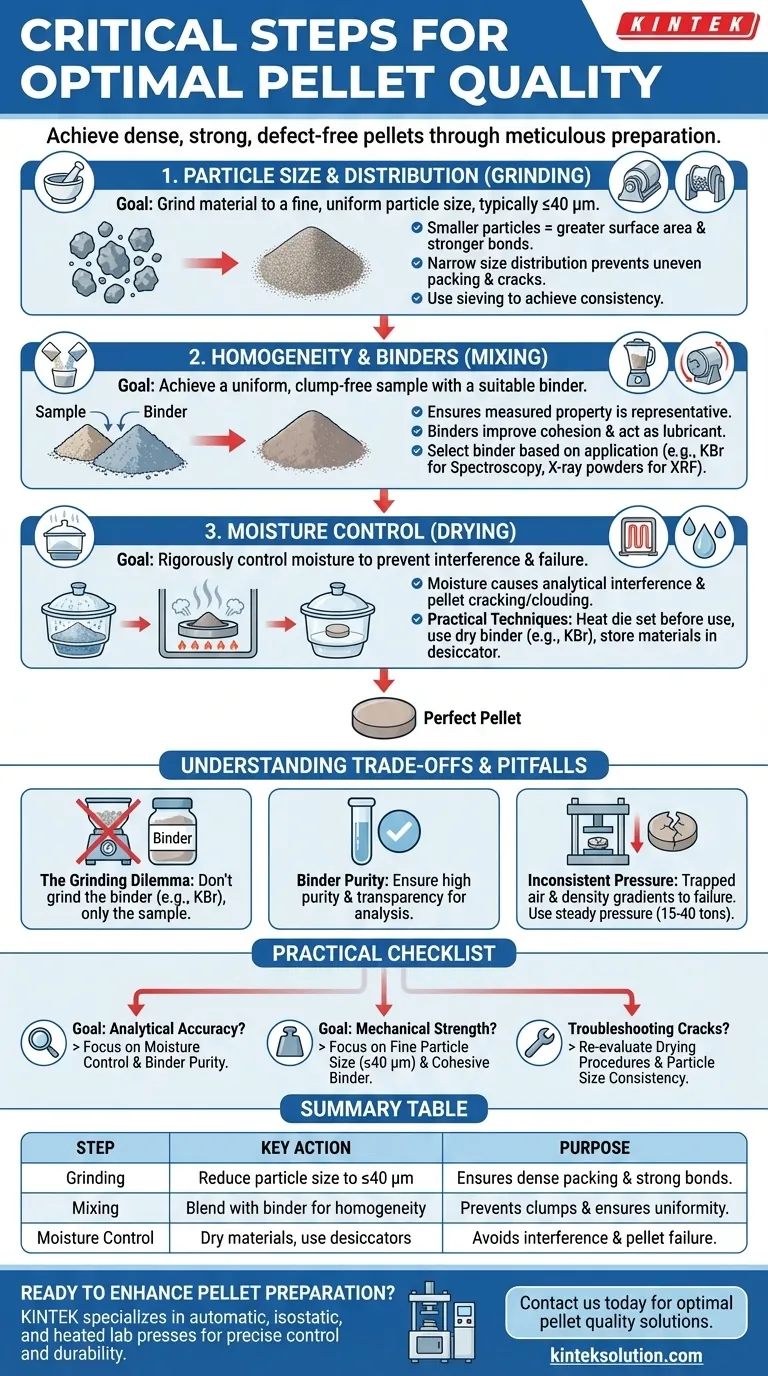

Para lograr una calidad de pastilla óptima, debe centrarse en tres etapas críticas de preparación: moler el material hasta obtener un tamaño de partícula fino y uniforme (típicamente inferior a 40 µm), mezclarlo exhaustivamente con un aglutinante adecuado para garantizar la homogeneidad y controlar rigurosamente la humedad durante todo el proceso. Estos pasos aseguran que, cuando se aplica presión, la pastilla resultante sea densa, fuerte y libre de defectos que puedan comprometer su integridad o sus resultados analíticos.

La calidad de una pastilla de muestra no se determina durante el prensado, sino en la meticulosa preparación que lo precede. Su objetivo es controlar tres variables clave: el tamaño de partícula, la homogeneidad de la muestra y el contenido de humedad, ya que cada una impacta directamente en la resistencia, uniformidad y pureza analítica final de la pastilla.

La base: Tamaño y distribución de las partículas

Las características físicas del polvo de partida son el principal determinante de la integridad estructural de la pastilla final. Acertar en esto previene la mayoría de los fallos comunes.

Por qué la molienda es el primer paso crítico

Moler o pulverizar su muestra reduce su tamaño de partícula, lo cual es esencial para un empaquetamiento denso. El objetivo es crear un polvo con partículas generalmente ≤40 µm.

Las partículas más pequeñas tienen una mayor relación superficie-volumen, lo que les permite formar enlaces más fuertes bajo presión. Este proceso elimina los vacíos grandes que de otro modo se convertirían en puntos débiles en la pastilla terminada.

La importancia de una distribución de tamaño estrecha

Un tamaño de partícula consistente es tan importante como el tamaño en sí. Un polvo con un amplio rango de tamaños de partícula se empaquetará de manera desigual.

Durante la compresión, la presión no se distribuye uniformemente sobre un polvo no uniforme. Esto conduce a gradientes de densidad, tensión interna y una pastilla propensa a agrietarse o laminarse. Tamizar después de moler puede ayudar a lograr esta consistencia.

Lograr la homogeneidad: Mezcla y aglutinantes

Un polvo perfectamente molido solo es efectivo si es uniforme y cohesivo. Esta etapa garantiza que su muestra sea consistente y se mantenga unida.

El objetivo: Una muestra homogénea y sin grumos

El objetivo de la mezcla es lograr una muestra homogénea y sin grumos. Esto garantiza que cualquier propiedad medida sea verdaderamente representativa de todo el lote, no solo de un "punto caliente" concentrado.

Una mezcla exhaustiva, a menudo seguida de tamizado, rompe los aglomerados y distribuye el material de la muestra uniformemente dentro de la matriz del aglutinante.

Selección y uso de aglutinantes

Los aglutinantes son materiales que se mezclan con la muestra para mejorar la cohesión y actuar como lubricante durante la compresión. La elección del aglutinante depende completamente de la aplicación.

Para análisis espectroscópicos como FTIR, se utiliza polvo de KBr (bromuro de potasio) porque es transparente a la luz infrarroja. Para XRF, se utilizan polvos de rayos X especializados. En otras aplicaciones, aglutinantes simples como el agua o los polímeros pueden ser suficientes para crear la adhesión necesaria entre las partículas.

La variable oculta: Control de la humedad

Para muchas técnicas analíticas, especialmente la espectroscopía, la humedad es la fuente más significativa de interferencia y fallo de la pastilla.

Por qué la humedad es el enemigo

La humedad absorbida por el polvo puede causar dos problemas importantes. Primero, puede crear una interferencia significativa en el análisis (por ejemplo, picos anchos de O-H en un espectro IR).

Segundo, la humedad atrapada puede vaporizarse o desplazarse bajo presión, haciendo que la pastilla se agriete, se vuelva turbia o incluso se rompa al liberarse del troquel.

Técnicas prácticas para el secado

Controlar la humedad requiere un enfoque sistemático. Caliente el juego de troqueles y los yunques antes de usarlos para eliminar cualquier condensación superficial.

Utilice siempre un polvo aglutinante seco (como KBr) y guarde tanto su muestra como el aglutinante en un desecador o recipiente hermético. Esto evita que el polvo reabsorba la humedad atmosférica antes de prensar.

Comprensión de las compensaciones y trampas

Lograr una pastilla perfecta implica sortear algunos desafíos comunes donde un enfoque óptimo no siempre es obvio.

El dilema de la molienda

Si bien moler la muestra es fundamental, normalmente debe evitar moler su aglutinante. Muchos aglutinantes, como el KBr de grado espectroscópico, se suministran con un tamaño de partícula óptimo.

Moler KBr puede aumentar su área superficial, haciéndolo más propenso a absorber la humedad atmosférica. La clave es moler la muestra para que coincida con el tamaño de partícula del aglutinante y luego mezclarlos suavemente.

Pureza y contaminación del aglutinante

El aglutinante no es solo una ayuda estructural; se convierte en parte de su muestra. Cualquier impureza o característica del aglutinante estará presente en su análisis.

Asegúrese de que su aglutinante sea de un grado de alta pureza y, para métodos espectroscópicos, que sea transparente en la región de interés. Un aglutinante inapropiado contaminará sus resultados.

Aplicación inconsistente de la presión

Todos los esfuerzos de preparación se desperdician si la compresión final es defectuosa. Aunque no es estrictamente un paso de preparación, es la culminación de su trabajo.

Prensado demasiado rápido puede atrapar aire, y una presión inconsistente puede crear gradientes de densidad. Aplicar una presión constante dentro del rango recomendado (a menudo de 15 a 40 toneladas) permite que las partículas se asienten y se unan eficazmente.

Lista de verificación práctica para la preparación de pastillas

Utilice su objetivo final para guiar su enfoque durante el proceso de preparación.

- Si su objetivo principal es la precisión analítica (p. ej., Espectroscopía): Su enfoque principal debe estar en el control de la humedad y la pureza del aglutinante, ya que estos causan directamente interferencia espectral.

- Si su objetivo principal es la resistencia y durabilidad mecánicas: Concéntrese en lograr un tamaño de partícula fino y uniforme (≤40 µm) y en usar un aglutinante conocido por su alta cohesión.

- Si está solucionando problemas de pastillas agrietadas o turbias: Reevalúe sus procedimientos de secado y verifique los tamaños de partícula inconsistentes, ya que estas son las causas más comunes de fallo estructural.

Dominar estos fundamentos de preparación es la forma en que transforma un procedimiento rutinario en una fuente de datos fiables y repetibles.

Tabla de resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| Molienda | Reducir el tamaño de partícula a ≤40 µm | Asegura un empaquetamiento denso y enlaces fuertes bajo presión |

| Mezcla | Combinar con aglutinante para homogeneidad | Previene grumos y asegura una representación uniforme de la muestra |

| Control de humedad | Secar materiales y usar desecadores | Evita interferencias y fallos de la pastilla por la humedad |

¿Listo para mejorar su preparación de pastillas con máquinas de laboratorio fiables? KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas diseñadas para un control preciso y durabilidad en entornos de laboratorio. Nuestro equipo le ayuda a lograr una calidad de pastilla óptima al garantizar una presión y manipulación consistentes, reduciendo defectos para resultados analíticos precisos. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para muestras de FT-IR de Marco Orgánico de Tb(III)? Guía Experta para la Preparación de Pastillas

- ¿Cómo se utilizan las prensas hidráulicas en espectroscopia y determinación composicional? Mejore la precisión en el análisis FTIR y XRF

- ¿Por qué es importante una prensa hidráulica para la espectroscopia FTIR? Asegure un análisis preciso de muestras con pastillas de KBr

- ¿Por qué se requiere una prensa hidráulica de laboratorio para los gránulos de suelo en XRF? Garantice la precisión analítica y la coherencia de los datos

- ¿Cómo se comparan los pellets prensados con otros métodos de preparación de muestras para análisis de XRF? Mejore la precisión y eficiencia en su laboratorio