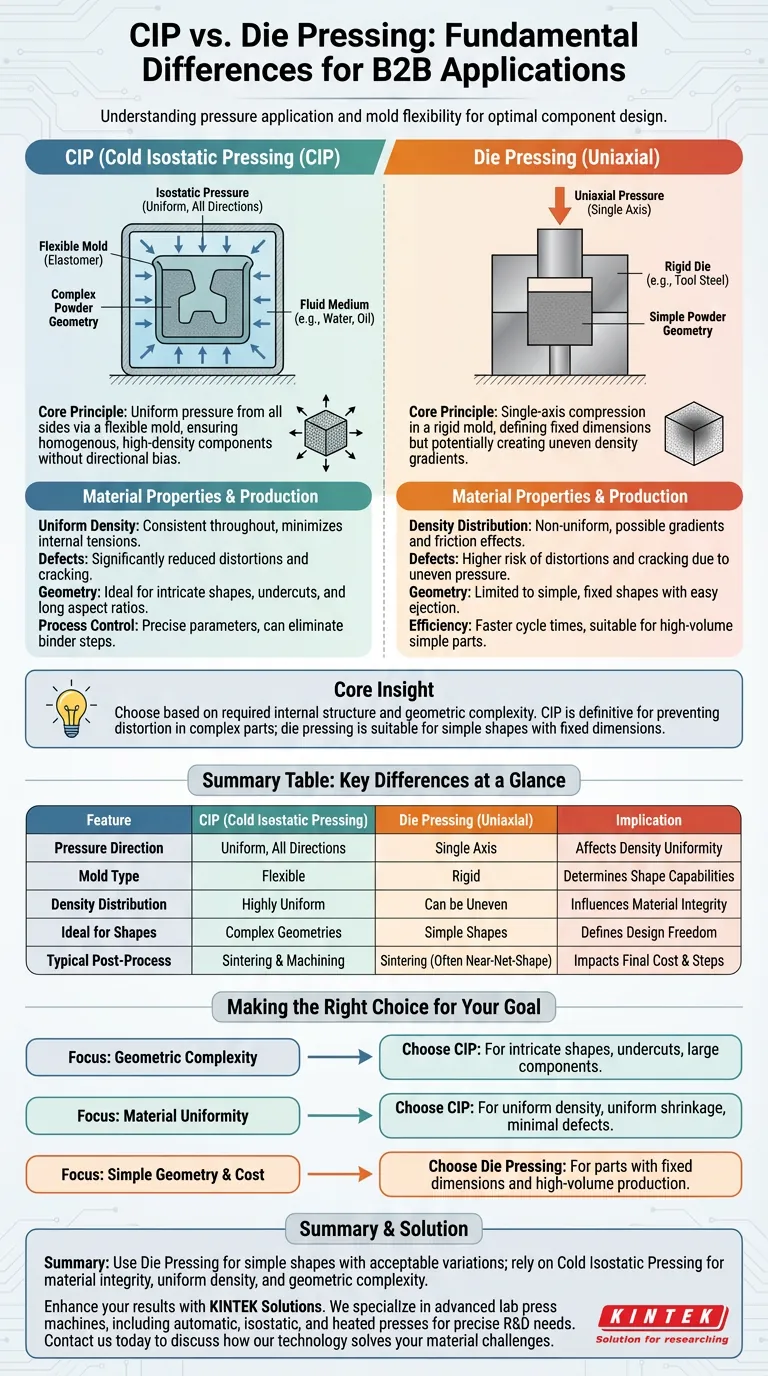

La diferencia fundamental radica en la dirección de la presión aplicada y la flexibilidad del molde. El prensado en matriz (prensado uniaxial) utiliza un molde rígido y comprime el polvo a lo largo de un solo eje, lo que puede crear gradientes de densidad desiguales. En contraste, el prensado isostático en frío (CIP) sumerge un molde flexible en un medio fluido, aplicando una presión uniforme desde todas las direcciones para crear un componente homogéneo y de alta densidad.

Idea clave: Elija el proceso en función de la estructura interna y la complejidad geométrica requeridas. Mientras que el prensado en matriz es adecuado para formas simples con dimensiones fijas, el CIP es la opción definitiva para evitar distorsiones en piezas complejas porque su presión multidireccional elimina las variaciones de densidad inherentes a la compactación uniaxial.

La mecánica de la aplicación de presión

Fuerza uniaxial frente a isostática

El prensado en matriz es un proceso uniaxial. Utiliza una prensa hidráulica para forzar un punzón en una matriz rígida, comprimiendo el material de arriba a abajo. Este enfoque de un solo eje crea fricción entre el polvo y las paredes de la matriz.

El prensado isostático en frío (CIP) utiliza presión hidrostática. El material se sella dentro de un molde flexible a prueba de fugas (elastómero) y se sumerge en un fluido, típicamente aceite o agua. El fluido transmite la presión de manera uniforme a cada superficie del molde simultáneamente, imitando las condiciones de presión que se encuentran en las profundidades del agua.

Herramientas rígidas frente a flexibles

El prensado en matriz se basa en moldes rígidos hechos de acero para herramientas o carburo. Estos definen las dimensiones fijas de la pieza pero restringen la geometría a formas que se pueden expulsar verticalmente.

El CIP emplea moldes flexibles hechos de materiales como uretano, caucho u otros elastómeros. Esta flexibilidad permite que la presión se transfiera directamente al polvo, comprimiéndolo uniformemente a medida que el molde se deforma, lo cual es fundamental para lograr formas complejas.

Impacto en las propiedades del material

Uniformidad de la densidad

La diferencia de resultado más crítica es la distribución de la densidad. En el prensado en matriz, la fuerza de dirección única a menudo resulta en un empaquetamiento de partículas no uniforme; las esquinas y los bordes pueden ser menos densos que el centro.

El CIP logra una densidad en verde uniforme en toda la pieza. Debido a que la presión incide desde todos los lados, las partículas se empaquetan de manera uniforme, lo que resulta en un "cuerpo en verde" (pieza sin sinterizar) que tiene una resistencia y estructura consistentes.

Integridad estructural y defectos

La presión desigual en el prensado en matriz puede provocar distorsiones y grietas. Cuando la densidad es inconsistente, la pieza se encoge de manera desigual durante la fase de sinterización posterior, lo que provoca posibles defectos estructurales.

El CIP minimiza significativamente las distorsiones. El estrés de compactación uniforme reduce las tensiones internas, previniendo grietas y asegurando que la pieza se encoja de manera uniforme durante la sinterización. Esto da como resultado propiedades mecánicas superiores, como una mayor dureza, resistencia y resistencia al desgaste.

Capacidades de producción y geometría

Complejidad de la forma

El prensado en matriz está limitado a geometrías simples y fijas. Es ideal para piezas con perfiles sencillos que se pueden expulsar fácilmente de una matriz rígida.

El CIP destaca en la producción de geometrías intrincadas y complejas. La tecnología de moldes flexibles permite la creación de formas con socavados o relaciones de aspecto largas que serían imposibles de expulsar de una prensa de matriz rígida.

Eficiencia del proceso

El CIP ofrece un fuerte control sobre los parámetros del proceso, como la presión y el tiempo de mantenimiento. Este control permite a los fabricantes lograr microestructuras específicas, como granos finos, que mejoran la tenacidad.

Además, el CIP puede eliminar los pasos de aglutinante. En algunas aplicaciones, el CIP elimina la necesidad de aglutinantes de cera y los procesos de desencerado asociados requeridos en otros métodos de prensado, optimizando la producción y reduciendo la contaminación del material.

Comprender las compensaciones

Cuerpo en verde frente a pieza final

Es vital comprender que el CIP produce un cuerpo en verde, no una pieza terminada. La pieza compactada generalmente alcanza entre el 60% y el 95% de su densidad teórica, dependiendo del material y la presión.

Si bien la pieza es densa y manejable, todavía requiere sinterización (calentamiento) para lograr la resistencia final. A diferencia del prensado isostático en caliente (HIP), que combina calor y presión, el CIP es un proceso a temperatura ambiente centrado únicamente en la compactación.

Acabado superficial y tolerancia

Dado que el CIP utiliza moldes flexibles, el acabado superficial y las tolerancias dimensionales generalmente no son tan precisos como la "forma neta" lograda por el prensado en matriz rígida. Las piezas CIP a menudo requieren mecanizado secundario para alcanzar dimensiones precisas finales, mientras que las piezas prensadas en matriz pueden no requerirlo.

Tomando la decisión correcta para su objetivo

La decisión entre CIP y prensado en matriz se reduce a un equilibrio entre la complejidad geométrica y la necesidad de uniformidad estructural.

- Si su enfoque principal es la complejidad geométrica: Elija CIP, ya que sus herramientas flexibles permiten la producción de formas intrincadas, socavados y componentes grandes que las matrices rígidas no pueden acomodar.

- Si su enfoque principal es la uniformidad del material: Elija CIP para garantizar una distribución uniforme de la densidad, minimizar los defectos internos y garantizar una contracción uniforme durante la sinterización.

- Si su enfoque principal es la geometría simple: Elija el prensado en matriz para piezas con dimensiones simples y fijas donde el costo y el tiempo de ciclo del prensado isostático no se justifican.

Resumen: Utilice el prensado en matriz para formas simples donde las variaciones menores de densidad sean aceptables; confíe en el prensado isostático en frío cuando la integridad del material, la densidad uniforme y la complejidad geométrica no sean negociables.

Tabla resumen:

| Característica | Prensado Isostático en Frío (CIP) | Prensado en Matriz (Uniaxial) |

|---|---|---|

| Dirección de la presión | Uniforme, desde todas las direcciones (Isostático) | Eje único (Uniaxial) |

| Tipo de molde | Flexible (p. ej., uretano, caucho) | Rígido (p. ej., acero para herramientas) |

| Distribución de la densidad | Altamente uniforme, minimiza defectos | Puede tener gradientes y densidad desigual |

| Ideal para formas | Geometrías complejas, socavados, aspectos largos | Formas simples con dimensiones fijas |

| Proceso posterior típico | Requiere sinterización; a menudo se necesita mecanizado secundario | Requiere sinterización; a menudo cerca de la forma neta |

¿Necesita producir piezas complejas y de alta integridad con densidad uniforme?

En KINTEK, nos especializamos en máquinas de prensa de laboratorio avanzadas, que incluyen prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades precisas de la investigación y el desarrollo de laboratorio. Nuestras soluciones de prensado isostático en frío (CIP) brindan la uniformidad del material y la flexibilidad geométrica que sus proyectos demandan.

Deje que nuestra experiencia mejore sus resultados. Póngase en contacto con nuestro equipo hoy mismo para analizar cómo nuestra tecnología de prensado puede resolver sus desafíos de materiales específicos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuáles son las ventajas de la densidad uniforme y la integridad estructural en la CIP?Consiga un rendimiento y una fiabilidad superiores

- ¿Cuáles son algunos ejemplos de aplicaciones del prensado isostático en frío?Aumente el rendimiento de sus materiales con una compactación uniforme

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?