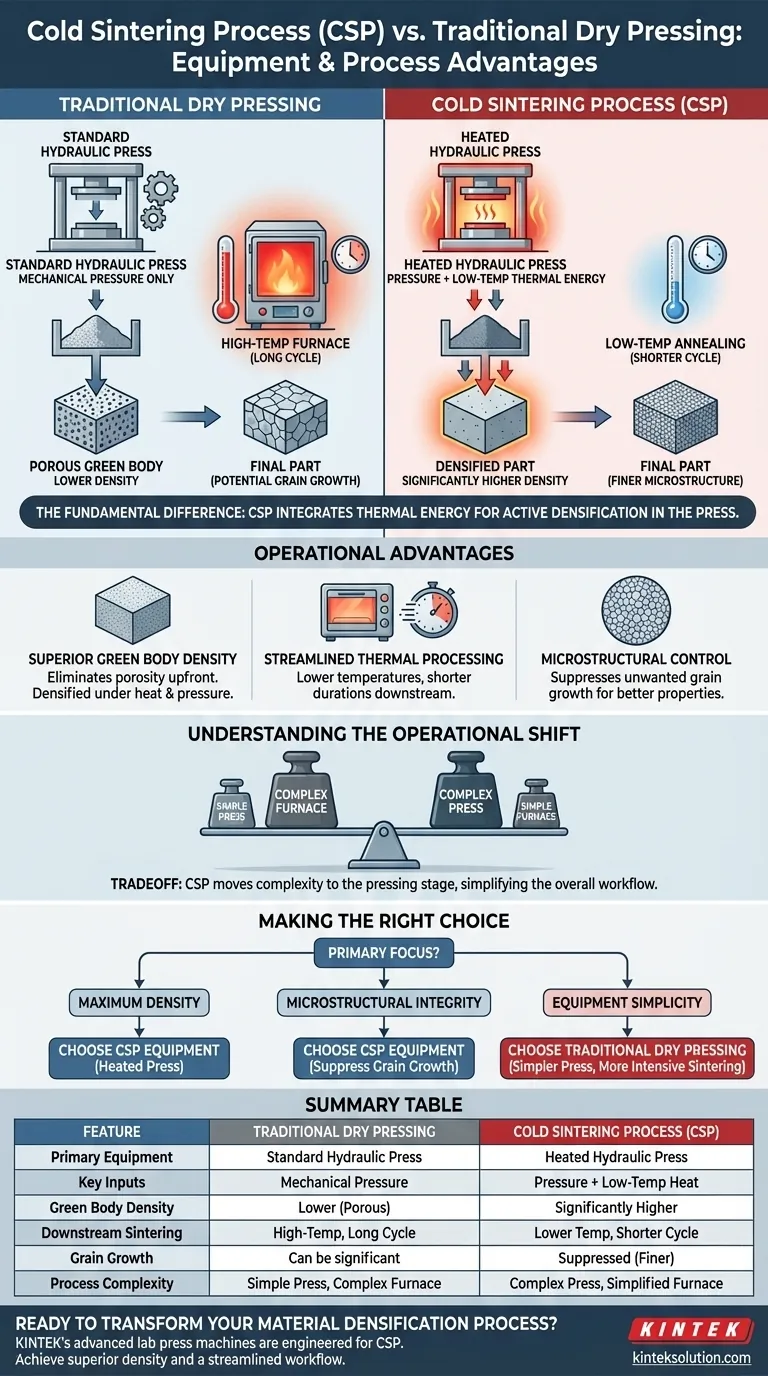

La diferencia fundamental radica en la integración de la energía térmica directamente en la etapa de compactación. Mientras que el prensado en seco tradicional se basa en una prensa hidráulica estándar para la fuerza mecánica únicamente, el Proceso de Sinterización en Frío (CSP) utiliza una prensa hidráulica calentada. Este equipo especializado aplica presión y energía térmica a baja temperatura simultáneamente, permitiendo que el material se densifique dentro de la prensa en lugar de esperar un ciclo de horno separado y a alta temperatura.

Conclusión Clave El equipo utilizado en CSP transforma la etapa de prensado de un simple paso de conformado en un proceso de densificación activo. Al combinar calor y presión en una sola unidad, CSP logra una densidad inicial superior y reduce drásticamente la necesidad de un tratamiento térmico prolongado y a alta temperatura posterior.

Arquitectura del Equipo

Prensado en Seco Tradicional

Las configuraciones tradicionales utilizan una prensa hidráulica estándar. La única función del equipo es la compactación mecánica, forzando el polvo a una forma conocida como "cuerpo en verde".

Debido a que no se aplica calor durante esta etapa, la pieza resultante es relativamente porosa. Para lograr resistencia y densidad, la pieza debe trasladarse a un horno separado para una etapa de sinterización prolongada y a alta temperatura.

Proceso de Sinterización en Frío (CSP)

CSP reemplaza la unidad estándar con una prensa hidráulica calentada. Este equipo está diseñado para gestionar dos variables a la vez: presión mecánica y energía térmica.

Esta sinergia permite que la mayor parte de la densificación ocurra directamente dentro de la prensa. El equipo no solo da forma al polvo; une activamente el material a bajas temperaturas.

Ventajas Operativas

Densidad Superior del Cuerpo en Verde

La ventaja inmediata más significativa de la prensa calentada es la calidad del resultado. La densidad inicial de una pieza producida mediante CSP es significativamente mayor que la de una producida mediante prensado en seco tradicional.

Debido a que el material se densifica bajo calor y presión simultáneamente, la porosidad común en los cuerpos en verde tradicionales se elimina en gran medida antes de que la pieza salga del molde.

Procesamiento Térmico Optimizado

Debido a que el equipo CSP logra una densidad tan alta desde el principio, los requisitos de procesamiento posterior cambian drásticamente. Los métodos tradicionales requieren calor intenso para cerrar los poros.

Con CSP, el paso de recocido posterior requiere temperaturas más bajas y duraciones más cortas. La mayor parte del trabajo de densificación ya ha sido realizado por la prensa.

Control Microestructural

Las capacidades del equipo de CSP impactan directamente en la microestructura final del material. Las altas temperaturas en los hornos tradicionales a menudo conducen a un crecimiento de grano no deseado, que puede degradar las propiedades del material.

Al utilizar una prensa calentada para densificar a bajas temperaturas, CSP suprime este crecimiento de grano. Esto da como resultado una estructura de grano más fina y controlada en el producto final.

Comprender el Cambio Operativo

Si bien CSP ofrece ventajas distintas, la adopción de este equipo representa un cambio en la filosofía de fabricación.

Complejidad en la Prensa

El prensado tradicional es mecánicamente simple. La complejidad en ese flujo de trabajo reside enteramente en el ciclo del horno.

CSP traslada la complejidad a la etapa de prensado. El equipo debe controlar con precisión la temperatura junto con la presión para lograr la "sinergia" requerida para la densificación. Esto requiere hardware de prensado más sofisticado que la compactación pasiva del prensado en seco.

El Compromiso entre Rendimiento y Pasos

CSP simplifica el flujo de trabajo general al reducir el tiempo del horno. Sin embargo, el tiempo de residencia en la propia prensa puede ser más largo o más complejo que un ciclo rápido de prensado en seco.

Efectivamente, se está intercambiando un ciclo de sinterización largo y separado por un ciclo de prensado más complejo y activo.

Tomar la Decisión Correcta para su Objetivo

La elección entre el equipo de prensado en seco tradicional y el CSP depende de si su prioridad es la simplicidad mecánica o la densidad del material.

- Si su enfoque principal es la Densidad Máxima: Elija el equipo CSP, ya que la prensa calentada logra una densidad inicial significativamente mayor y crea una microestructura más compacta.

- Si su enfoque principal es la Integridad Microestructural: Elija el equipo CSP para suprimir el crecimiento de grano no deseado al evitar la exposición prolongada a altas temperaturas del horno.

- Si su enfoque principal es la Simplicidad del Equipo: El prensado en seco tradicional utiliza prensas más simples y puramente mecánicas, aunque requiere una infraestructura de sinterización más intensiva posteriormente.

En última instancia, el equipo CSP no es solo una herramienta para dar forma; es una herramienta para la densificación que reduce el presupuesto térmico de toda su línea de fabricación.

Tabla Resumen:

| Característica | Prensado en Seco Tradicional | Proceso de Sinterización en Frío (CSP) |

|---|---|---|

| Equipo Principal | Prensa Hidráulica Estándar | Prensa Hidráulica Calentada |

| Entradas Clave | Solo Presión Mecánica | Presión + Calor a Baja Temperatura |

| Densidad del Cuerpo en Verde | Menor (Porosa) | Significativamente Mayor |

| Sinterización Posterior | Alta Temperatura, Ciclo Largo | Menor Temperatura, Ciclo Corto |

| Crecimiento de Grano | Puede ser significativo | Suprimido (Microestructura Más Fina) |

| Complejidad del Proceso | Prensa Simple, Ciclo de Horno Complejo | Prensa Más Compleja, Paso de Horno Simplificado |

¿Listo para transformar su proceso de densificación de materiales?

Las avanzadas máquinas de prensado de laboratorio de KINTEK, incluidas las prensas de laboratorio automáticas y calentadas, están diseñadas para satisfacer las demandas precisas del Proceso de Sinterización en Frío. Al integrar la energía térmica directamente en la etapa de prensado, nuestro equipo le ayuda a lograr una densidad superior, microestructuras controladas y un flujo de trabajo optimizado con un presupuesto térmico reducido.

Deje que KINTEK sea su socio en innovación. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de prensado pueden optimizar las capacidades de su laboratorio y acelerar su I+D.

Guía Visual

Referencias

- Yu Tong, Hongtao Zhang. Current understanding and applications of the cold sintering process. DOI: 10.1007/s11705-019-1832-1

Este artículo también se basa en información técnica de Kintek Press Base de Conocimientos .

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?