En resumen, las principales limitaciones del proceso de Prensado Isostático en Frío (CIP) con bolsa húmeda son sus lentos tiempos de ciclo, los altos requisitos de mano de obra y la falta de idoneidad para la automatización de alto volumen. Si bien sobresale en la producción de piezas con densidad uniforme, es fundamentalmente un proceso por lotes que es significativamente más lento y más intensivo en mano de obra que alternativas como la bolsa seca o el prensado uniaxial.

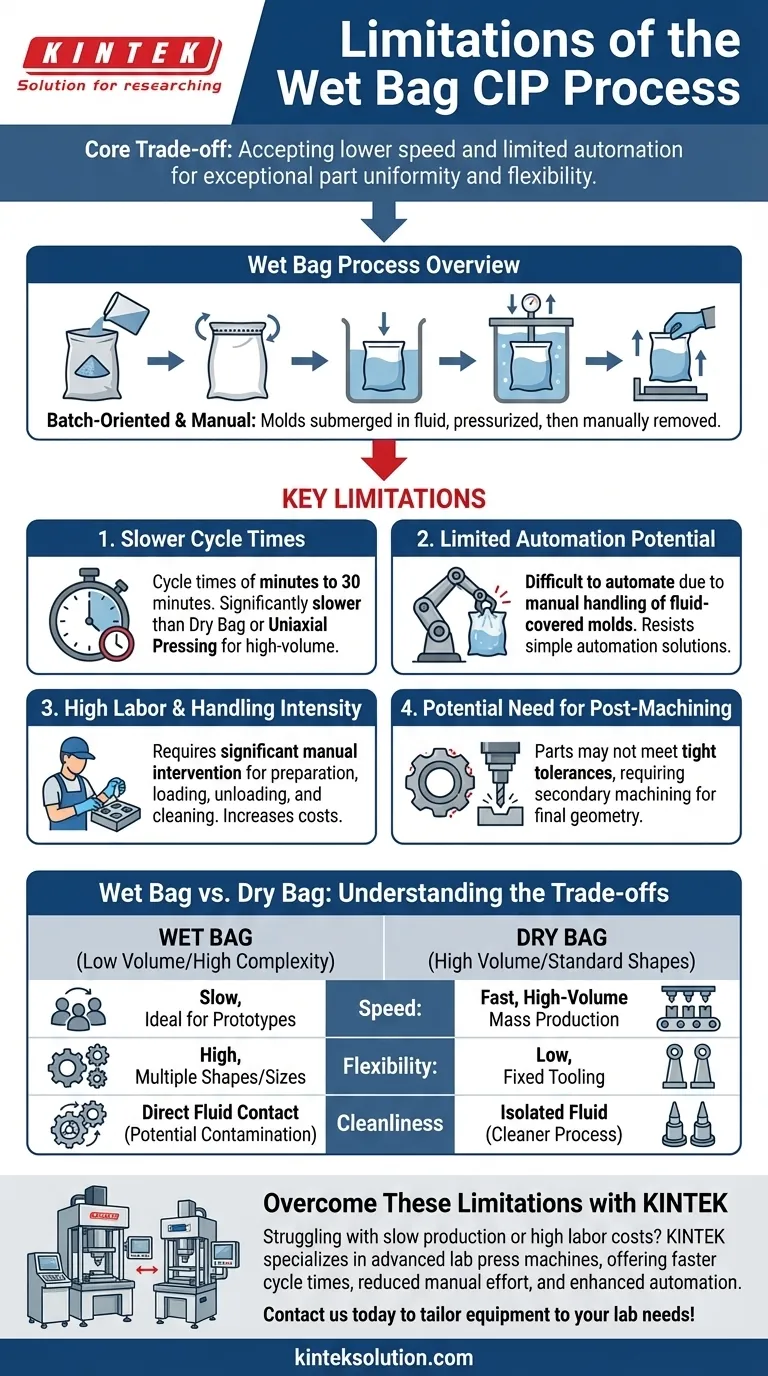

La principal compensación del proceso de bolsa húmeda es aceptar una menor velocidad de producción y una automatización limitada a cambio de una uniformidad excepcional de las piezas y la flexibilidad para producir formas complejas en cantidades más pequeñas.

El Proceso de Bolsa Húmeda Explicado

Para comprender sus limitaciones, primero debe comprender su mecanismo. El proceso es sencillo pero inherentemente manual.

El Flujo de Trabajo Orientado a Lotes

En la técnica de bolsa húmeda, un molde o bolsa flexible se llena con polvo y se sella. Esta bolsa sellada se sumerge luego en un recipiente a presión lleno de un fluido, típicamente aceite o agua.

El recipiente se sella y el fluido se presuriza, aplicando una presión uniforme a todas las superficies del molde. Después de un tiempo establecido, el recipiente se despresuriza, se abre y la pieza compactada se retira manualmente.

Contacto Directo con el Fluido

Una característica definitoria es que el molde se sumerge directamente en el fluido presurizador. Esto tiene implicaciones directas para la manipulación, la limpieza y el flujo de trabajo general.

Limitaciones Clave del Proceso de Bolsa Húmeda

La naturaleza manual y orientada a lotes de este proceso da lugar a varias desventajas distintas, especialmente al considerar la producción a gran escala.

Tiempos de Ciclo Más Lento

El ciclo completo de llenado, sellado, carga, presurización, despresurización y descarga consume mucho tiempo. Los tiempos de ciclo pueden variar desde unos pocos minutos hasta 30 minutos.

Esto es significativamente más lento que la CIP de bolsa seca o el prensado uniaxial, que están diseñados para una producción rápida, continua o semicontinua.

Potencial de Automatización Limitado

El proceso de bolsa húmeda es difícil de automatizar por completo. La manipulación manual de moldes flexibles cubiertos de fluido para cargar y descargar es un cuello de botella importante que se resiste a soluciones de automatización sencillas.

En contraste, el proceso de bolsa seca, donde las herramientas están integradas en el recipiente a presión, está explícitamente diseñado para la integración en líneas de producción automatizadas de alto volumen.

Alta Intensidad de Mano de Obra y Manipulación

Cada pieza o lote de piezas requiere una intervención manual significativa. Un operador debe preparar los moldes, manipularlos dentro y fuera del recipiente a presión, y gestionar la limpieza de las piezas y las herramientas. Esto hace que el proceso sea más intensivo en mano de obra y aumenta los costos operativos a escala.

Posible Necesidad de Post-Mecanizado

Si bien el proceso es excelente para formar formas complejas, las piezas finales pueden no cumplir con tolerancias dimensionales estrictas. Esto a menudo requiere un paso de mecanizado secundario para lograr la geometría final y precisa, lo que agrega tiempo y costo a la producción general.

Comprendiendo las Ventajas y Desventajas: Bolsa Húmeda vs. Bolsa Seca

Las limitaciones del proceso de bolsa húmeda son más claras cuando se compara directamente con su alternativa principal, el proceso de bolsa seca.

Velocidad y Volumen

La bolsa húmeda es ideal para prototipos, investigación y series de producción pequeñas a medianas donde la complejidad y calidad de la pieza son primordiales.

La bolsa seca está diseñada para la producción en masa de alto volumen de formas más estandarizadas, donde la velocidad y el bajo costo por pieza son los principales impulsores.

Complejidad y Flexibilidad de la Forma

El proceso de bolsa húmeda ofrece una flexibilidad superior. Puede manejar múltiples formas y tamaños, incluso en el mismo ciclo, con costos de herramientas relativamente bajos.

El proceso de bolsa seca utiliza herramientas fijas integradas en la prensa, lo que lo hace más adecuado para producir grandes cantidades de la misma pieza.

Limpieza y Contaminación

Debido a que el proceso de bolsa seca aísla el fluido presurizador del molde de polvo con una membrana permanente, es un proceso inherentemente más limpio. El método de bolsa húmeda, con su contacto directo con el fluido, introduce un paso adicional y una fuente potencial de contaminación si no se maneja con cuidado.

Tomando la Decisión Correcta para Sus Necesidades de Producción

Su objetivo de producción es el factor más importante para determinar si las limitaciones del proceso de bolsa húmeda son aceptables.

- Si su enfoque principal es la producción en masa de alto volumen: El proceso de bolsa húmeda no es adecuado debido a su naturaleza lenta y manual; el proceso de bolsa seca es la opción superior.

- Si su enfoque principal es producir formas complejas o variadas en lotes más pequeños: El proceso de bolsa húmeda es una excelente opción, ya que sus limitaciones de velocidad se compensan con su flexibilidad y capacidad para producir piezas altamente uniformes.

- Si su enfoque principal es minimizar los costos de mano de obra y maximizar la automatización: La alta intensidad de mano de obra del proceso de bolsa húmeda lo hace menos escalable que los sistemas de bolsa seca totalmente automatizados.

En última instancia, debe elegir el método de fabricación que se alinee con sus requisitos específicos de complejidad de la pieza, volumen de producción y costo.

Tabla Resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Tiempos de Ciclo Más Lento | Los pasos manuales como el llenado, sellado y descarga toman de minutos a 30 minutos por ciclo. | Reduce la velocidad y eficiencia de producción. |

| Potencial de Automatización Limitado | Difícil de automatizar debido a la manipulación de moldes cubiertos de fluido. | Aumenta la dependencia del trabajo manual y limita la escalabilidad. |

| Alta Intensidad de Mano de Obra y Manipulación | Requiere una intervención significativa del operador para la preparación del molde y la extracción de piezas. | Aumenta los costos operativos y las demandas de mano de obra. |

| Posible Necesidad de Post-Mecanizado | Las piezas pueden no cumplir con tolerancias estrictas, lo que requiere un mecanizado secundario. | Agrega tiempo y costo al proceso de producción. |

¿Lucha con una producción lenta o altos costos laborales en su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para superar las limitaciones de los métodos tradicionales como la CIP de bolsa húmeda. Nuestras soluciones ofrecen tiempos de ciclo más rápidos, reducción del esfuerzo manual y automatización mejorada para aumentar su eficiencia y precisión. Contáctenos hoy para saber cómo podemos adaptar nuestros equipos a las necesidades de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad