Las principales ventajas del prensado isostático en caliente (HIP) son su capacidad única para alcanzar casi el 100% de densidad del material, eliminar por completo los defectos internos y mejorar drásticamente las propiedades mecánicas, como la resistencia y la vida útil a la fatiga.Se trata de un proceso transformador que consolida materiales aplicando simultáneamente altas temperaturas y una presión uniforme a base de gas desde todas las direcciones.

Aunque a menudo se considera un simple paso de densificación, el HIP debe entenderse como un proceso fundamental de reconstitución de materiales.No se limita a mejorar una pieza, sino que crea una nueva estructura monolítica con propiedades que a menudo son imposibles de conseguir únicamente mediante fundición, forja o fabricación aditiva.

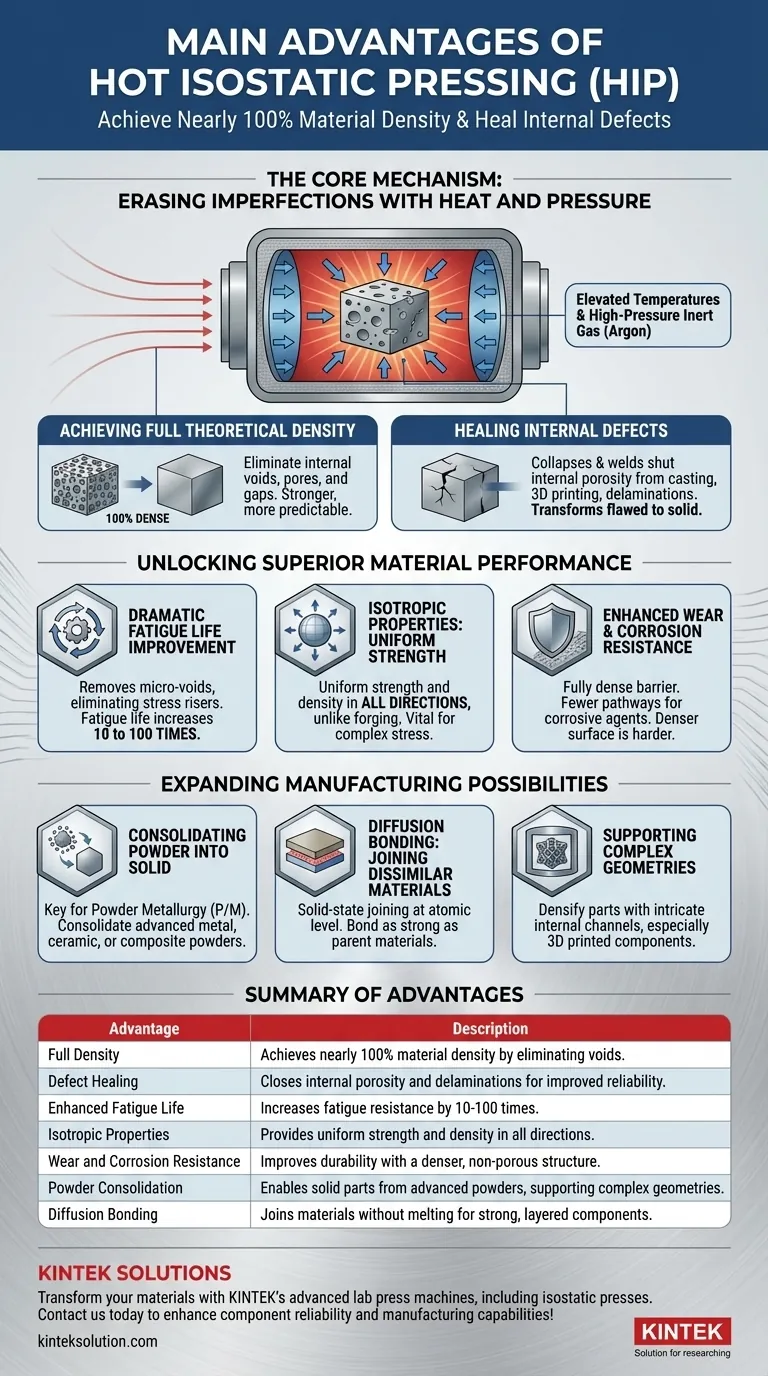

El mecanismo central:Borrar imperfecciones con calor y presión

El prensado isostático en caliente es un proceso en el que un componente se somete a temperaturas elevadas y gas inerte a alta presión (normalmente argón) dentro de un recipiente sellado.Esta combinación de calor y presión uniforme es la fuente de sus principales ventajas.

El objetivo: alcanzar toda la densidad teórica

El objetivo final del HIP es producir un material que sea lo más cercano al 100% teóricamente denso posible.Esto significa eliminar todos los vacíos internos, poros y huecos microscópicos dentro de la estructura del material.

Una pieza totalmente densa es intrínsecamente más resistente y predecible, ya que los huecos internos actúan como concentradores de tensiones y puntos de iniciación de grietas y fallos del material.

Reparación de defectos internos

HIP efectivamente colapsa y suelda la porosidad interna cerrada de los procesos de fundición, los huecos entre capas en piezas impresas en 3D y las delaminaciones en materiales compuestos.

Esta capacidad de "curación" es sin duda la ventaja más importante del HIP, ya que transforma un componente potencialmente defectuoso en uno sólido y fiable.

Mayor rendimiento de los materiales

Al crear una microestructura totalmente densa y uniforme, el HIP se traduce directamente en mejoras cuantificables del comportamiento de un material bajo tensión.

Mejora drástica de la vida útil a la fatiga

La eliminación de los microvacíos suprime los elevadores de tensión internos donde comienzan las grietas por fatiga.El resultado es una asombrosa mejora de la la vida a fatiga, a menudo por un factor de 10 a 100 en comparación con una pieza sin HIP.

Esto hace que el proceso sea esencial para componentes críticos en el sector aeroespacial, implantes médicos y aplicaciones de automoción de alto rendimiento en las que la carga cíclica es una preocupación primordial.

Propiedades isotrópicas:Resistencia uniforme

Como la presión se aplica isostáticamente (uniformemente desde todas las direcciones), el componente resultante tiene resistencia y densidad uniformes en todas las direcciones .

Esto contrasta con procesos como la forja o la extrusión, que crean una estructura de grano direccional y propiedades que varían en función del eje de medición.Las propiedades isotrópicas son vitales para las piezas sometidas a campos de tensión complejos y multiaxiales.

Mayor resistencia al desgaste y la corrosión

Un material totalmente denso presenta una barrera más robusta frente al exterior.Sin porosidad interconectada, hay menos vías para que los agentes corrosivos penetren en el material.

Del mismo modo, una superficie más densa es intrínsecamente más dura y resistente a los mecanismos de desgaste.

Ampliación de las posibilidades de fabricación

Además de mejorar las piezas existentes, el HIP es una tecnología fundamental para la fabricación avanzada, ya que permite crear componentes que de otro modo serían imposibles de producir.

Consolidación del polvo en forma sólida

El HIP es un proceso clave en pulvimetalurgia (P/M) .Puede consolidar polvos avanzados de metal, cerámica o materiales compuestos en un componente sólido totalmente denso.

Esto permite la creación de piezas con forma casi de red a partir de materiales que son extremadamente difíciles o imposibles de fundir y colar.

Unión por difusión:Unión de materiales distintos

El proceso facilita la unión por difusión en estado sólido unión de materiales similares o distintos a nivel atómico sin fundirlos.

Esto crea una unión que puede ser tan fuerte o incluso más que los propios materiales originales, lo que permite la creación de componentes estratificados o revestidos con combinaciones de propiedades únicas.

Soporte de geometrías complejas

HIP puede densificar piezas con canales internos muy complejos y características intrincadas lo que resulta especialmente valioso para los componentes fabricados mediante fabricación aditiva.

La presión uniforme garantiza que incluso las estructuras internas más delicadas y difíciles de alcanzar queden totalmente consolidadas.

Comprender las ventajas y desventajas

Aunque potente, el HIP no es una solución universal.Sus ventajas deben sopesarse con las realidades operativas específicas.

Alto coste de los materiales y el procesamiento

El proceso suele requerir polvos de gran pureza polvos secados por pulverización que son más caros que las materias primas estándar.El equipo y el consumo de energía también contribuyen a un mayor coste por pieza.

Ritmos de producción más lentos

El HIP es un proceso por lotes con tiempos de ciclo relativamente largos.Comparado con métodos de gran volumen como la extrusión o la compactación de matrices, su tasa de producción es significativamente menor.Por eso es más adecuado para la fabricación de alto valor que para la de gran volumen.

Necesidad de tratamiento posterior

El utillaje flexible y el entorno de alta presión pueden dar lugar a menor precisión superficial en comparación con el mecanizado de precisión.Muchos componentes mecanizados en HIP requieren un paso de mecanizado final para cumplir tolerancias dimensionales estrictas.

La elección correcta para su objetivo

La decisión de utilizar HIP depende totalmente de los requisitos de rendimiento de su componente.

- Si su objetivo principal es la fiabilidad del componente y la vida a fatiga: HIP es esencial para piezas de misión crítica en las que los defectos internos de fundición o impresión 3D suponen un riesgo de fallo inaceptable.

- Si su objetivo principal es crear piezas a partir de materiales avanzados: HIP proporciona una vía única para consolidar polvos de alto rendimiento en componentes totalmente densos que no pueden fabricarse de otro modo.

- Si su objetivo principal es unir materiales distintos sin soldadura: El HIP permite una unión por difusión en estado sólido superior, creando materiales funcionalmente graduados o uniones fuertes y limpias.

- Si su objetivo principal es la producción de grandes volúmenes a bajo coste: Es probable que el HIP no sea la opción adecuada; sus ventajas en cuanto a rendimiento no suelen compensar su mayor coste y menor velocidad para piezas básicas.

En última instancia, emplear HIP es una decisión estratégica para priorizar la integridad absoluta del material y el rendimiento por encima de cualquier otra restricción de fabricación.

Cuadro sinóptico:

| Ventaja | Descripción |

|---|---|

| Densidad total | Consigue casi el 100% de densidad del material eliminando huecos y poros. |

| Curación de defectos | Cierra la porosidad interna y las delaminaciones para mejorar la fiabilidad. |

| Mayor resistencia a la fatiga | Aumenta la resistencia a la fatiga entre 10 y 100 veces, reduciendo los riesgos de fallo. |

| Propiedades isotrópicas | Proporciona resistencia y densidad uniformes en todas las direcciones para esfuerzos complejos. |

| Resistencia al desgaste y a la corrosión | Mejora la durabilidad con una estructura más densa y no porosa. |

| Consolidación de polvos | Permite fabricar piezas sólidas a partir de polvos avanzados, admitiendo geometrías complejas. |

| Unión por difusión | Une materiales sin fundir para obtener componentes fuertes y estratificados. |

Transforme sus materiales con las avanzadas máquinas de prensado de laboratorio de KINTEK, incluidas las prensas isostáticas, para conseguir una densidad y un rendimiento superiores para sus necesidades de laboratorio. Póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden mejorar la fiabilidad de sus componentes y su capacidad de fabricación.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Por qué es necesario un sistema de calefacción para la producción de briquetas de biomasa? Desbloquea la unión térmica natural

- ¿Cuál es el papel de una prensa hidráulica térmica en la prueba de materiales? Desbloquee datos superiores para investigación y control de calidad

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF