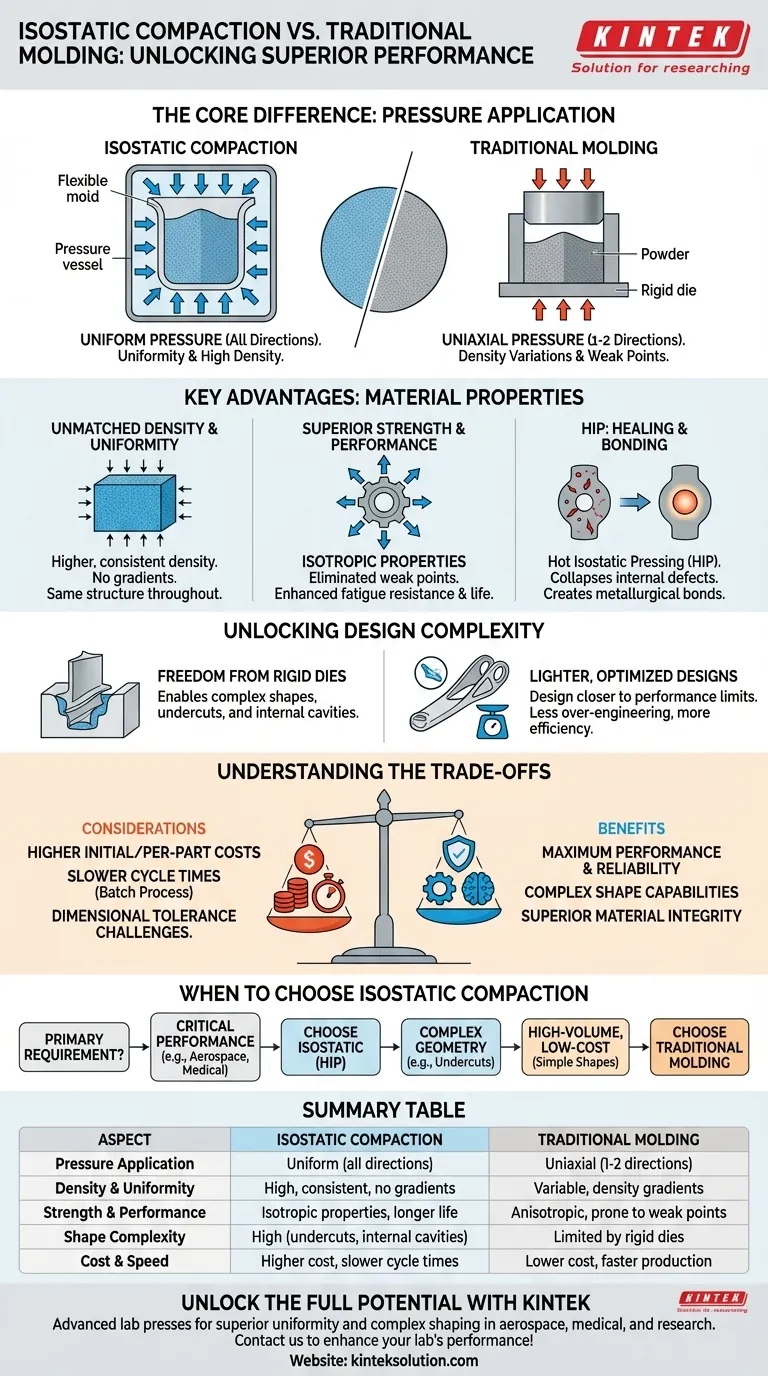

En esencia, la compactación isostática ofrece una ventaja fundamental sobre el moldeo tradicional al aplicar presión uniformemente desde todas las direcciones, en lugar de desde un único eje. Esta diferencia aparentemente simple da como resultado componentes con una uniformidad de material, una densidad y unas capacidades de conformación mucho más complejas que son imposibles de lograr con el prensado en matriz convencional.

La razón principal para elegir la compactación isostática es la búsqueda de la uniformidad. Al eliminar la presión direccional de los métodos tradicionales, produce piezas con densidad y resistencia consistentes, eliminando los puntos débiles internos que a menudo conducen a fallos prematuros.

El principio fundamental: Presión uniforme

La clave para comprender la compactación isostática es el concepto de "isostático", que significa presión uniforme en todas las direcciones. Esto se logra sumergiendo un molde flexible lleno de polvo en un fluido y presurizando el fluido.

Cómo funciona la compactación isostática

Un material en polvo se sella en un molde flexible y elástico. Luego, este molde se coloca dentro de una cámara de presión llena de un líquido (para el Prensado Isostático en Frío, o CIP) o un gas (para el Prensado Isostático en Caliente, o HIP).

A medida que la cámara se presuriza, el fluido ejerce una presión igual sobre cada superficie del molde. El polvo se compacta uniformemente desde todos los lados simultáneamente, lo que da como resultado una pieza verde o totalmente densa muy uniforme.

La limitación uniaxial del prensado tradicional

El prensado en matriz tradicional es uniaxial, lo que significa que la presión se aplica desde una o dos direcciones mediante punzones rígidos. Esto crea una fricción significativa entre el polvo y las paredes de la matriz.

Esta fricción impide que la presión se transmita uniformemente a través de la pieza. Las áreas más alejadas del punzón se compactan menos, lo que genera variaciones significativas de densidad y puntos débiles inherentes.

Ventajas clave en las propiedades del material

La aplicación uniforme de la presión se traduce directamente en características de material superiores y más predecibles.

Densidad y uniformidad inigualables

La compactación isostática elimina la fricción de la pared de la matriz que plaga los métodos tradicionales. Esto permite densidades verdes más altas y más consistentes.

Debido a que la presión se aplica desde todas las direcciones, los gradientes de densidad se eliminan prácticamente. El componente resultante tiene la misma densidad y microestructura en toda su extensión, desde la superficie hasta el núcleo.

Resistencia y rendimiento superiores

La densidad uniforme crea propiedades isotrópicas del material, lo que significa que el componente tiene la misma resistencia independientemente de la dirección en la que se someta a tensión.

Esta homogeneidad elimina los puntos débiles internos, mejorando drásticamente propiedades como la resistencia a la fatiga y la tenacidad a la fractura. El resultado es un componente más fiable con una vida útil significativamente más larga.

Curación de defectos internos con HIP

El Prensado Isostático en Caliente (HIP) combina alta presión con temperaturas elevadas. Este proceso se puede utilizar en piezas preexistentes, como fundiciones o componentes metálicos impresos en 3D.

La presión y el calor hacen que los vacíos internos, poros y microfisuras colapsen y se unan metalúrgicamente. Este proceso de "curación" puede transformar una fundición porosa en una pieza de alto rendimiento totalmente densa.

Creación de enlaces metalúrgicos

HIP también se puede utilizar para unir o revestir materiales disímiles. Al presionar diferentes polvos o materiales sólidos juntos a altas temperaturas, se crea una unión metalúrgica verdadera en la interfaz, que es mucho más fuerte que una simple unión mecánica o adhesiva.

Desbloqueando la complejidad del diseño y la forma

Liberados de las limitaciones de las herramientas rígidas, los diseñadores pueden crear piezas que antes eran imposibles de fabricar.

Libertad de matrices rígidas

El uso de moldes flexibles permite la creación de formas complejas, incluyendo piezas con socavados, ángulos entrantes o cavidades internas intrincadas.

Esto proporciona una enorme libertad de diseño en comparación con las geometrías relativamente simples requeridas para la eyección de una matriz rígida en el prensado tradicional.

Permitiendo diseños más ligeros y optimizados

Debido a que las propiedades del material son uniformes y predecibles, los ingenieros pueden diseñar piezas más cercanas a los límites de rendimiento reales del material.

Hay menos necesidad de sobredimensionar un componente con material adicional para compensar puntos débiles desconocidos. Esto permite la creación de diseños más ligeros y eficientes sin sacrificar resistencia o seguridad.

Comprender las compensaciones

Aunque es potente, la compactación isostática no es una solución universal. Sus ventajas deben sopesarse frente a consideraciones prácticas y económicas.

Costos iniciales y por pieza más altos

El equipo para el prensado isostático, especialmente los sistemas HIP, representa una inversión de capital significativa. El proceso en sí también puede ser más caro por pieza en comparación con el prensado tradicional de alta velocidad.

Tiempos de ciclo más lentos

El prensado isostático es un proceso por lotes. Cargar la cámara, presurizar, mantener, despresurizar y descargar lleva considerablemente más tiempo que el ciclo de segundos por pieza de una prensa mecánica automatizada. Esto resulta en un menor rendimiento general.

Control de tolerancia dimensional

Aunque el molde flexible permite la complejidad de la forma, lograr tolerancias dimensionales ajustadas en la pieza final puede ser más difícil que con una matriz rígida mecanizada con precisión. Las piezas a menudo requieren mecanizado posterior al proceso para cumplir con las especificaciones finales.

Cuándo elegir la compactación isostática

La decisión de utilizar la compactación isostática debe estar impulsada por los requisitos específicos de rendimiento de su componente.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Elija la compactación isostática, especialmente HIP, para componentes críticos donde un fallo podría ser catastrófico, como en implantes aeroespaciales o médicos.

- Si su enfoque principal es producir formas complejas: La compactación isostática es la opción ideal cuando la geometría de la pieza con socavados o características internas hace imposible el prensado tradicional.

- Si su enfoque principal es la producción de gran volumen y bajo costo: El prensado tradicional sigue siendo la opción más económica para formas simples donde son aceptables variaciones menores de densidad.

En última instancia, elegir la compactación isostática es una inversión estratégica en la integridad del material y la libertad de diseño.

Tabla de resumen:

| Aspecto | Compactación isostática | Moldeo tradicional |

|---|---|---|

| Aplicación de presión | Uniforme desde todas las direcciones | Uniaxial (una o dos direcciones) |

| Densidad y uniformidad | Alta y consistente, sin gradientes | Variable, con gradientes de densidad |

| Resistencia y rendimiento | Propiedades isotrópicas, vida útil más larga | Anisotrópico, propenso a puntos débiles |

| Complejidad de la forma | Alta (socavados, cavidades internas) | Limitada por matrices rígidas |

| Costo y velocidad | Costo más alto, tiempos de ciclo más lentos | Costo más bajo, producción más rápida |

¡Libere todo el potencial de sus materiales con las máquinas de prensa de laboratorio avanzadas de KINTEK! Ya sea que necesite una prensa de laboratorio automática, una prensa isostática o una prensa de laboratorio calentada, nuestras soluciones ofrecen uniformidad superior, mayor densidad y conformación compleja para aplicaciones críticas en aeroespacial, medicina e investigación. No permita que las limitaciones de diseño lo frenen: ¡contáctenos hoy para analizar cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad