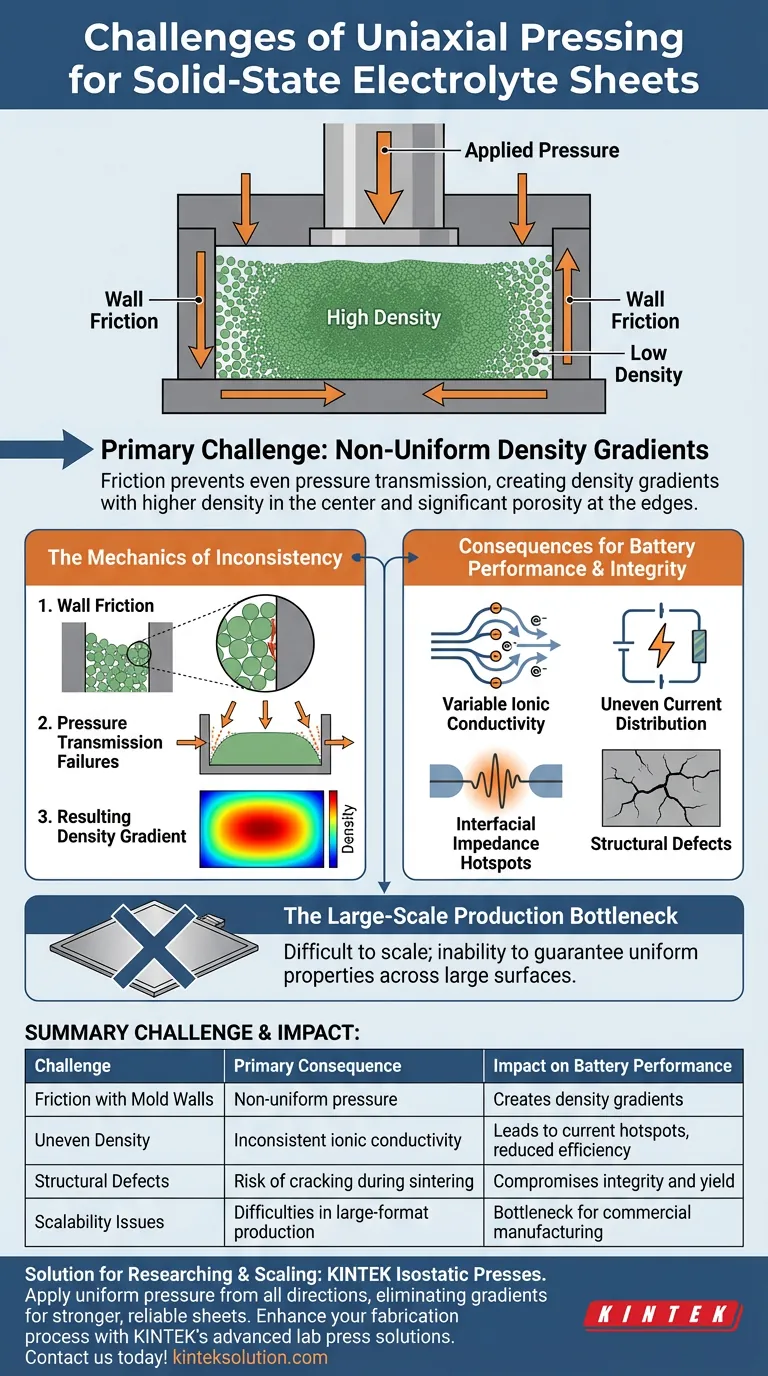

El principal desafío del uso de una prensa uniaxial para electrolitos de estado sólido es la creación de gradientes de densidad no uniformes. La fricción generada entre el polvo y las paredes del molde evita que la presión se transmita de manera uniforme a través del material. Esto da como resultado un "cuerpo verde" (el polvo prensado antes de la sinterización) que típicamente tiene una mayor densidad en el centro y una densidad significativamente menor en los bordes, lo que compromete la integridad estructural y electroquímica de la lámina final.

Si bien el prensado uniaxial es esencial para densificar polvos y reducir la porosidad, la distribución desigual inherente de la presión conduce a una conductividad iónica inconsistente y debilidad mecánica, creando un cuello de botella significativo para escalar la producción.

La mecánica de la inconsistencia

El papel de la fricción en la pared

Cuando aplica presión en una sola dirección (uniaxial), el polvo no fluye perfectamente como un fluido.

La fricción se desarrolla inmediatamente entre las partículas de polvo y las paredes internas del molde. Esta fricción actúa como una fuerza de resistencia, absorbiendo parte de la energía aplicada.

Fallos en la transmisión de presión

Debido a esta fricción, la presión aplicada por el ariete no se transmite de manera uniforme a través de la profundidad y el ancho de la muestra.

El material más cercano al punzón móvil recibe la mayor fuerza, mientras que las áreas cercanas a las paredes del molde y más alejadas del punzón reciben una presión menos efectiva.

El gradiente de densidad resultante

Esta limitación física conduce a un defecto microestructural distinto: un gradiente de densidad.

El centro de la lámina de electrolito típicamente alcanza una alta densidad, mientras que los bordes permanecen más porosos y menos compactados. Esta inhomogeneidad no se corrige fácilmente durante los pasos de procesamiento posteriores.

Consecuencias para el rendimiento de la batería

Variación en la conductividad iónica

Un electrolito de estado sólido depende del contacto denso e íntimo entre partículas para transportar iones.

Las áreas con menor densidad (como los bordes) tienen menos puntos de contacto y mayor porosidad interna. Esto hace que la conductividad iónica varíe en la superficie de la lámina, lo que lleva a una distribución desigual de la corriente durante el funcionamiento de la batería.

Impacto en la impedancia interfacial

La compactación de alta presión (a menudo que oscila entre 40 y 600 MPa) tiene como objetivo maximizar las vías de conducción de iones.

Sin embargo, si la presión es desigual, la impedancia interfacial será inconsistente. Una mayor impedancia en zonas de baja densidad crea "puntos calientes" de resistencia que pueden degradar el rendimiento general de la celda.

Integridad estructural y escalabilidad

Defectos en pastillas verdes

Lograr una "pastilla verde" sin defectos es un requisito previo crítico para la etapa de sinterización a alta temperatura.

Si el cuerpo verde tiene una densidad desigual, se encogerá de manera desigual cuando se caliente. Esto aumenta significativamente el riesgo de agrietamiento y deformación durante la sinterización, lo que hace que la lámina de electrolito sea inutilizable.

El cuello de botella de la producción a gran escala

Si bien son útiles para pastillas de laboratorio pequeñas y estandarizadas, estos problemas se magnifican a medida que aumenta el tamaño de la lámina.

La incapacidad de garantizar propiedades uniformes en un área de superficie más grande hace que el prensado uniaxial sea una técnica difícil de escalar para la fabricación comercial de baterías de estado sólido de formato grande.

Comprender las compensaciones

Simplicidad frente a uniformidad

Las prensas uniaxiales son equipos de laboratorio estándar porque son rentables y capaces de entregar presiones extremadamente altas (hasta 600 MPa) para crear pastillas densas.

Sin embargo, se sacrifica la homogeneidad por esta simplicidad. Para celdas de prueba pequeñas donde el objetivo es aislar las propiedades intrínsecas del material, esta compensación es a menudo aceptable.

Resistencia en verde frente a riesgos de sinterización

La aplicación de alta presión (por ejemplo, 127 MPa) aumenta la "resistencia en verde" de la pastilla, lo que facilita su manipulación antes del horneado.

Sin embargo, si esa presión se aplica de manera desigual, se introducen tensiones internas. Se gana manejabilidad a corto plazo, pero se arriesga a un fallo catastrófico durante la fase final de sinterización debido a la contracción diferencial.

Tomar la decisión correcta para su objetivo

Para abordar estos desafíos de manera efectiva, debe alinear su método de fabricación con los objetivos específicos de su proyecto:

- Si su enfoque principal es la caracterización básica de materiales: Utilice el prensado uniaxial para crear pastillas pequeñas y densas para evaluar rápidamente el rendimiento electroquímico intrínseco y la compatibilidad del cátodo.

- Si su enfoque principal es maximizar la conductividad iónica: Asegúrese de aplicar suficiente presión para minimizar la porosidad, pero tenga en cuenta que las mediciones de conductividad pueden variar ligeramente entre el centro y el borde de la muestra.

- Si su enfoque principal es la fabricación de láminas a gran escala: Reconozca que el prensado uniaxial probablemente tiene un límite superior; es posible que necesite explorar métodos de compactación alternativos (como el prensado isostático) para lograr la uniformidad necesaria.

Al reconocer las limitaciones inducidas por la fricción del prensado uniaxial, puede interpretar mejor sus datos de rendimiento y refinar sus protocolos de fabricación.

Tabla resumen:

| Desafío | Consecuencia principal | Impacto en el rendimiento de la batería |

|---|---|---|

| Fricción con las paredes del molde | Distribución de presión no uniforme | Crea gradientes de densidad (centro alto, bordes bajos) |

| Densidad desigual | Conductividad iónica inconsistente | Provoca puntos calientes de corriente y reduce la eficiencia |

| Defectos estructurales | Riesgo de agrietamiento durante la sinterización | Compromete la integridad mecánica y el rendimiento |

| Problemas de escalabilidad | Dificultades en la producción de láminas de gran formato | Cuello de botella para la fabricación comercial |

¿Tiene problemas con la densidad uniforme en su investigación de electrolitos de estado sólido? Las limitaciones de las prensas uniaxiales estándar son claras. Para la producción a escala de laboratorio que exige una homogeneidad superior y un rendimiento constante, las prensas isostáticas avanzadas de KINTEK aplican presión uniforme desde todas las direcciones, eliminando los gradientes de densidad inducidos por la fricción. Esto da como resultado láminas de electrolito más resistentes y confiables con una conductividad iónica uniforme.

¿Listo para mejorar su proceso de fabricación y acelerar el desarrollo de su batería? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones especializadas de prensas de laboratorio pueden satisfacer sus desafíos específicos de investigación y escalado.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cómo contribuyen las prensas hidráulicas de pastillas a la evaluación de materiales y la investigación? Desbloquee la precisión en la preparación de muestras y la simulación

- ¿Por qué es importante una prensa hidráulica para la espectroscopia FTIR? Asegure un análisis preciso de muestras con pastillas de KBr

- ¿Cuál es el propósito principal de usar una prensa de laboratorio? Optimizar la síntesis y la precisión analítica

- ¿Cómo se utilizan las prensas hidráulicas de pellets en entornos educativos e industriales? Aumente la eficiencia en laboratorios y talleres

- ¿Cuáles son los usos principales de una prensa de pellets hidráulica de laboratorio? Mejore la preparación de muestras para un análisis preciso