En esencia, un juego de troqueles estándar para la peletización de polvos es un conjunto de herramientas mecanizadas con precisión, diseñado para compactar polvo suelto en un disco sólido y estable. Los componentes principales son un manguito de troquel, una varilla de émbolo, dos espaciadores de acero endurecido, una placa base y un anillo de liberación especializado. Estas piezas trabajan juntas bajo alta presión para crear pellets uniformes para técnicas analíticas como la Fluorescencia de Rayos X (XRF) o la Espectroscopia Infrarroja por Transformada de Fourier (FTIR).

Un juego de troqueles para pellets no es solo una colección de piezas, sino un sistema completo diseñado con un único propósito: transformar un polvo difícil de manipular en una muestra consistente y sólida, lista para un análisis preciso. Comprender la función de cada componente es clave para producir resultados fiables.

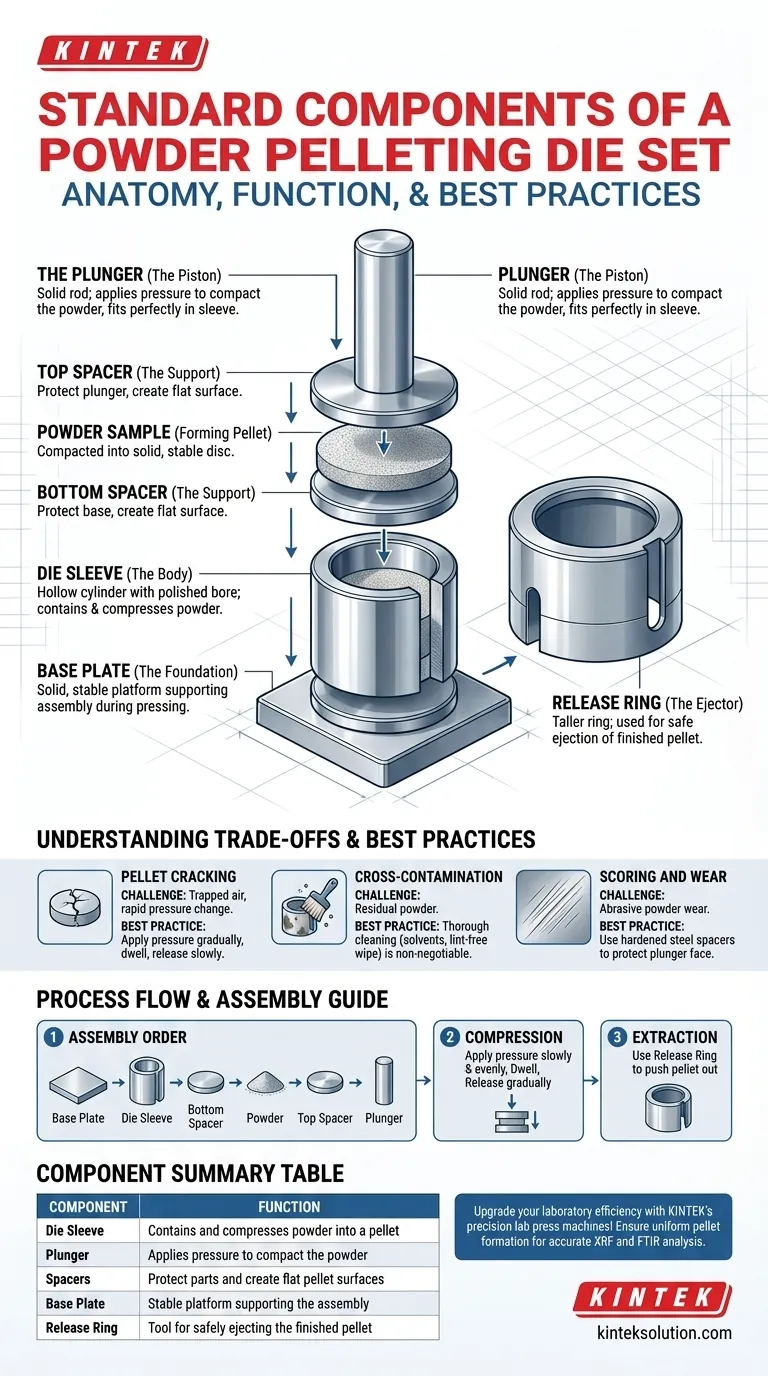

La Anatomía de un Juego de Troqueles para Pellets

Cada componente en un juego de troqueles tiene un papel distinto y crítico. Suelen ser mecanizados a partir de acero para herramientas de alta calidad y endurecido para soportar las inmensas presiones (a menudo varias toneladas) requeridas para la formación de pellets sin deformarse.

El Manguito del Troquel (El Cuerpo)

El manguito del troquel es un cilindro hueco con un orificio interno altamente pulido. Esta es la cámara donde se contiene y comprime el polvo.

Su diámetro interno determina directamente el diámetro del pellet final. La superficie pulida es crucial para minimizar la fricción y asegurar que el pellet pueda ser eyectado suavemente sin fracturarse.

El Émbolo (El Pistón)

El émbolo es una varilla cilíndrica sólida que encaja perfectamente dentro del manguito del troquel. Actúa como un pistón, transfiriendo directamente la fuerza de una prensa hidráulica sobre el polvo.

Su ajuste de precisión es esencial para evitar que el polvo escape por los lados durante la compresión, asegurando una densidad uniforme en todo el pellet.

Los Espaciadores (El Soporte)

Un juego de troqueles incluye dos discos de acero endurecido, a menudo llamados espaciadores, pellets o yunques. Uno se coloca en la parte inferior del manguito del troquel antes de añadir el polvo, y el otro se coloca encima del polvo antes de insertar el émbolo.

Estos espaciadores protegen el émbolo y la prensa del contacto directo con el polvo abrasivo. Más importante aún, crean una superficie perfectamente plana en ambos lados de la muestra, lo cual es crítico para muchos métodos analíticos.

La Placa Base (La Fundación)

La placa base es una plataforma sólida y plana que soporta todo el conjunto del troquel durante el prensado. Proporciona una base estable, asegurando que la fuerza se aplique de manera uniforme y vertical.

El Anillo de Liberación (El Eyector)

Después del prensado, el anillo de liberación se utiliza para extraer de forma segura el pellet terminado. El anillo es más alto que el manguito del troquel y tiene un gran diámetro interno.

Todo el conjunto (el manguito que contiene el pellet y los espaciadores) se coloca sobre el anillo. El émbolo se reinserta y se aplica una ligera presión para empujar el espaciador inferior, el pellet y el espaciador superior fuera del manguito y hacia el centro abierto del anillo. La ranura de visualización permite ver cuándo el pellet está libre.

Comprendiendo las Ventajas y Desventajas y las Mejores Prácticas

Aunque un juego de troqueles es una herramienta robusta, su eficacia depende de un uso y mantenimiento adecuados. Ignorar las mejores prácticas puede llevar a malos resultados y dañar el equipo.

Desafío: Agrietamiento o Laminación del Pellet

Esto suele ser causado por aire atrapado dentro del polvo. Aplicar presión demasiado rápido no permite que el aire escape.

Para evitar esto, aplique la presión gradualmente. Algunos usuarios "mantienen" una presión baja por un momento antes de aumentar a la fuerza final, dando tiempo al aire para evacuar. La liberación rápida de la presión también puede causar agrietamiento debido al estrés interno, así que libere la fuerza lentamente.

Desafío: Contaminación Cruzada

Cualquier polvo residual de una muestra anterior puede contaminar la siguiente, invalidando sus resultados analíticos.

Una limpieza a fondo de cada componente (el manguito, el émbolo y los espaciadores) es innegociable entre muestras. Utilice un disolvente como acetona o isopropanol y una toallita sin pelusa o un cepillo suave.

Desafío: Rayado y Desgaste

Con el tiempo, los polvos abrasivos pueden causar arañazos microscópicos (rayado) en las superficies pulidas del manguito del troquel y el émbolo.

Este desgaste puede dificultar la eyección del pellet y puede imprimir imperfecciones en la superficie del pellet. El uso de espaciadores de acero endurecido es la mejor manera de proteger la cara del émbolo y prolongar la vida útil del juego de troqueles.

Tomando la Decisión Correcta para su Proceso

Su objetivo no es solo prensar un pellet, sino crear una muestra reproducible. El montaje y el procedimiento correctos son primordiales.

- Si su enfoque principal es el Montaje: El orden lógico es Placa Base -> Manguito del Troquel -> Espaciador Inferior -> Muestra de Polvo -> Espaciador Superior -> Émbolo.

- Si su enfoque principal es la Compresión: Aplique presión lenta y uniformemente para permitir que el aire atrapado escape, y libere la presión con la misma gradualidad para evitar fracturas por tensión.

- Si su enfoque principal es la Extracción: Utilice el anillo de liberación como una plataforma estable para empujar suave y seguramente el pellet terminado fuera del manguito del troquel.

Dominar esta herramienta de precisión es el primer paso para lograr datos analíticos fiables y precisos.

Tabla Resumen:

| Componente | Función |

|---|---|

| Manguito del Troquel | Cilindro hueco que contiene y comprime el polvo en un pellet |

| Émbolo | Varilla sólida que aplica presión para compactar el polvo |

| Espaciadores | Discos de acero endurecido que protegen las piezas y crean superficies de pellet planas |

| Placa Base | Plataforma estable que soporta el conjunto del troquel durante el prensado |

| Anillo de Liberación | Herramienta para eyectar de forma segura el pellet terminado del manguito del troquel |

¡Mejore la eficiencia de su laboratorio con las máquinas de prensa de precisión de KINTEK! Ya sea que necesite una prensa de laboratorio automática, una prensa isostática o una prensa de laboratorio calentada, nuestro equipo asegura una formación uniforme de pellets para un análisis preciso de XRF y FTIR. Contáctenos hoy para discutir cómo podemos satisfacer las necesidades específicas de su laboratorio y mejorar su proceso de preparación de muestras. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- XRF KBR Anillo de plástico de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Molde de prensa cilíndrico de laboratorio con balanza

- Ensamblar molde de prensa cilíndrica para laboratorio

- Molde de prensa cilíndrico para laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos de diseño y materiales para troqueles de precisión? Factores clave para la integridad de las muestras de materiales energéticos

- ¿Cómo influyen los moldes de precisión y las prensas de laboratorio en el refinamiento del grano de titanio? Lograr microestructuras ultrafinas

- ¿Qué factores técnicos se consideran al seleccionar moldes de acero inoxidable de precisión? Optimizar la formación de polvo de fluoruro

- ¿Por qué es crucial el diseño de moldes cilíndricos de alta dureza en la metalurgia de polvos? Desbloquee la precisión y la integridad de la muestra.

- ¿Cuáles son las funciones de la matriz de nylon y las varillas de acero en la prensado de pellets de electrolito? Lograr una densidad óptima del pellet para la conductividad iónica