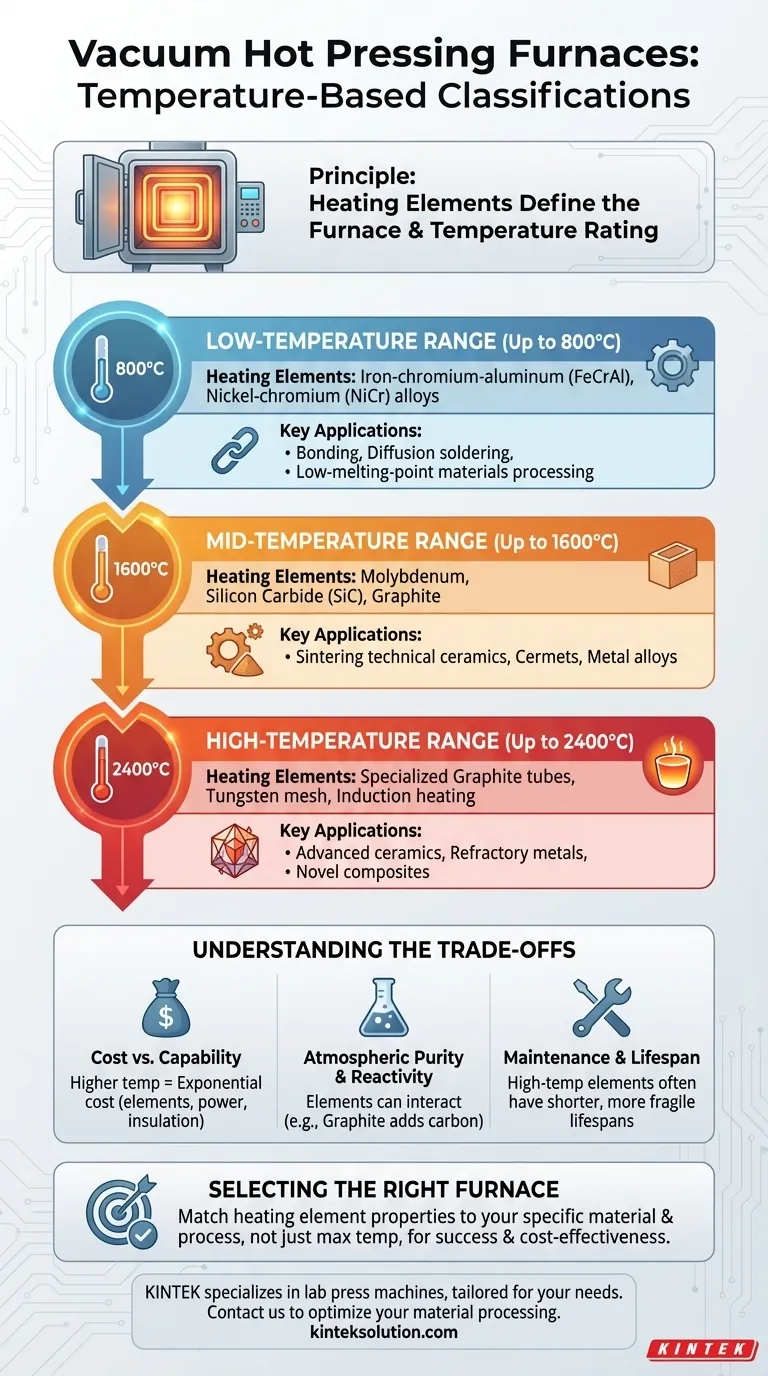

Para decirlo de forma sencilla, los hornos de prensado en caliente al vacío se clasifican en tres categorías principales según su temperatura máxima de funcionamiento. Esta capacidad de temperatura está determinada por el tipo de elemento calefactor utilizado, que va desde aleaciones metálicas comunes para temperaturas más bajas hasta materiales avanzados como grafito y tungsteno para aplicaciones de calor extremo.

La visión crítica es que la clasificación de temperatura de un horno es un reflejo directo de su tecnología de calentamiento subyacente. Elegir el horno correcto no se trata de maximizar la temperatura, sino de adaptar las propiedades del elemento calefactor a sus requisitos específicos de material y proceso para garantizar tanto el éxito como la rentabilidad.

El Principio: Por qué los Elementos Calefactores Definen el Horno

Un prensado en caliente al vacío funciona aplicando simultáneamente alta temperatura y presión a un material. La parte "caliente" de esta ecuación se logra con elementos calefactores resistivos, y la ciencia de los materiales de estos elementos es lo que crea las diferentes clases de hornos.

El Desafío de las Altas Temperaturas

A medida que aumenta la temperatura objetivo, el número de materiales que pueden permanecer estables y funcionar como elemento calefactor disminuye drásticamente. El elemento no solo debe resistir el calor sin fundirse ni degradarse, sino también hacerlo en el vacío, lo que evita la oxidación pero introduce otros desafíos.

El Papel del Elemento Calefactor

El material del elemento calefactor dicta el límite de temperatura final del horno, su costo y sus posibles interacciones químicas con el material que se está procesando. Por eso la clasificación no es arbitraria; está arraigada en propiedades fundamentales del material.

Un Desglose de las Clasificaciones de Temperatura

Cada clasificación representa un importante salto en tecnología de materiales, complejidad y costo.

Rango de Baja Temperatura: Hasta 800 °C

Estos hornos utilizan alambres de aleación de hierro-cromo-aluminio (FeCrAl) o níquel-cromo (NiCr) como elementos calefactores. Son materiales robustos, fiables y relativamente económicos.

Son los caballos de batalla para aplicaciones que no requieren calor extremo, como la unión, la soldadura por difusión y el procesamiento de ciertos polímeros o metales de bajo punto de fusión.

Rango de Temperatura Media: Hasta 1600 °C

Para superar los 800 °C de manera fiable, se requieren materiales más avanzados. Este rango utiliza típicamente elementos de molibdeno, carburo de silicio (SiC) o grafito.

Estos materiales pueden operar a temperaturas mucho más altas, pero son más frágiles y sensibles a las condiciones atmosféricas, por lo que su uso en un vacío es ideal. Esta clase de horno es común para sinterizar muchas cerámicas técnicas y aleaciones metálicas.

Rango de Alta Temperatura: Hasta 2400 °C

Alcanzar las temperaturas más altas requiere las tecnologías de calentamiento más avanzadas y costosas. Estos hornos utilizan tubos de grafito especializados, malla de tungsteno o calentamiento por inducción.

El grafito y el tungsteno tienen puntos de fusión excepcionalmente altos, lo que los hace adecuados para entornos extremos. El calentamiento por inducción funciona con un principio diferente, utilizando campos electromagnéticos para calentar directamente la pieza de trabajo conductora o su crisol, omitiendo las limitaciones de un elemento calefactor separado. Estos sistemas están reservados para el procesamiento de cerámicas avanzadas, metales refractarios y compuestos novedosos.

Comprender las Compensaciones

Seleccionar un horno no se trata simplemente de elegir la temperatura más alta. Debe considerar los compromisos inherentes de cada tecnología.

Costo frente a Capacidad

La relación entre la temperatura máxima y el costo es exponencial. Los elementos de alta temperatura como el tungsteno son significativamente más caros que el alambre de NiCr, y requieren fuentes de alimentación, aislamiento y sistemas de refrigeración más sofisticados, lo que aumenta el costo total del horno.

Pureza Atmosférica y Reactividad

El elemento calefactor puede interactuar con su muestra. Los elementos de grafito, por ejemplo, pueden introducir carbono en la atmósfera del horno, lo que puede ser indeseable para ciertos materiales sensibles al carbono. El tungsteno es más inerte pero también más costoso.

Mantenimiento y Vida Útil del Elemento

Los elementos de alta temperatura a menudo tienen una vida útil más corta y más frágil. El molibdeno puede volverse quebradizo después de los ciclos térmicos, y los elementos de grafito pueden degradarse con el tiempo. Esto conduce a mayores costos de mantenimiento y a un tiempo de inactividad más frecuente en comparación con los sistemas de temperatura más baja.

Selección del Horno Adecuado para su Aplicación

Su elección debe guiarse por la ventana de procesamiento específica de su material, no por el deseo de la clasificación de temperatura más alta posible.

- Si su enfoque principal es la unión o el recocido a baja temperatura: Un horno con elementos FeCrAl o NiCr (hasta 800 °C) es la opción más práctica y económica.

- Si su enfoque principal es la sinterización de cerámicas estándar, cermets o aleaciones metálicas: Un horno de rango medio que utiliza elementos de molibdeno o grafito (hasta 1600 °C) proporciona la capacidad necesaria para una amplia gama de materiales comunes.

- Si su enfoque principal es el desarrollo de materiales avanzados de alto punto de fusión: Debe invertir en un sistema de alta temperatura con calentamiento por inducción, grafito o tungsteno especializado para cumplir con los exigentes requisitos del proceso.

Al comprender que estas clasificaciones se basan en tecnologías distintas, puede tomar una decisión informada que alinee la capacidad del horno con su objetivo científico o de producción específico.

Tabla Resumen:

| Rango de Temperatura | Elemento Calefactor | Aplicaciones Clave |

|---|---|---|

| Hasta 800 °C | Aleaciones FeCrAl, NiCr | Unión, soldadura por difusión, materiales de bajo punto de fusión |

| Hasta 1600 °C | Molibdeno, carburo de silicio, grafito | Sinterización de cerámicas, cermets, aleaciones metálicas |

| Hasta 2400 °C | Tubos de grafito, malla de tungsteno, calentamiento por inducción | Cerámicas avanzadas, metales refractarios, compuestos |

¿Listo para optimizar el procesamiento de materiales de su laboratorio con el prensado en caliente al vacío adecuado? KINTEK se especializa en máquinas de prensado de laboratorio, incluidos prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Nuestra experiencia garantiza que obtenga un horno que coincida con sus requisitos de temperatura y material para resultados rentables y de alto rendimiento. Contáctenos hoy para discutir su aplicación específica y descubrir cómo podemos mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuál es el papel específico de la presión de 2 toneladas en el prensado en caliente de separadores de PVDF? Garantizar la integridad microestructural para la seguridad de la batería

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Qué condiciones centrales proporciona una prensa hidráulica de laboratorio? Optimización del prensado en caliente para tableros de partículas de 3 capas

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?