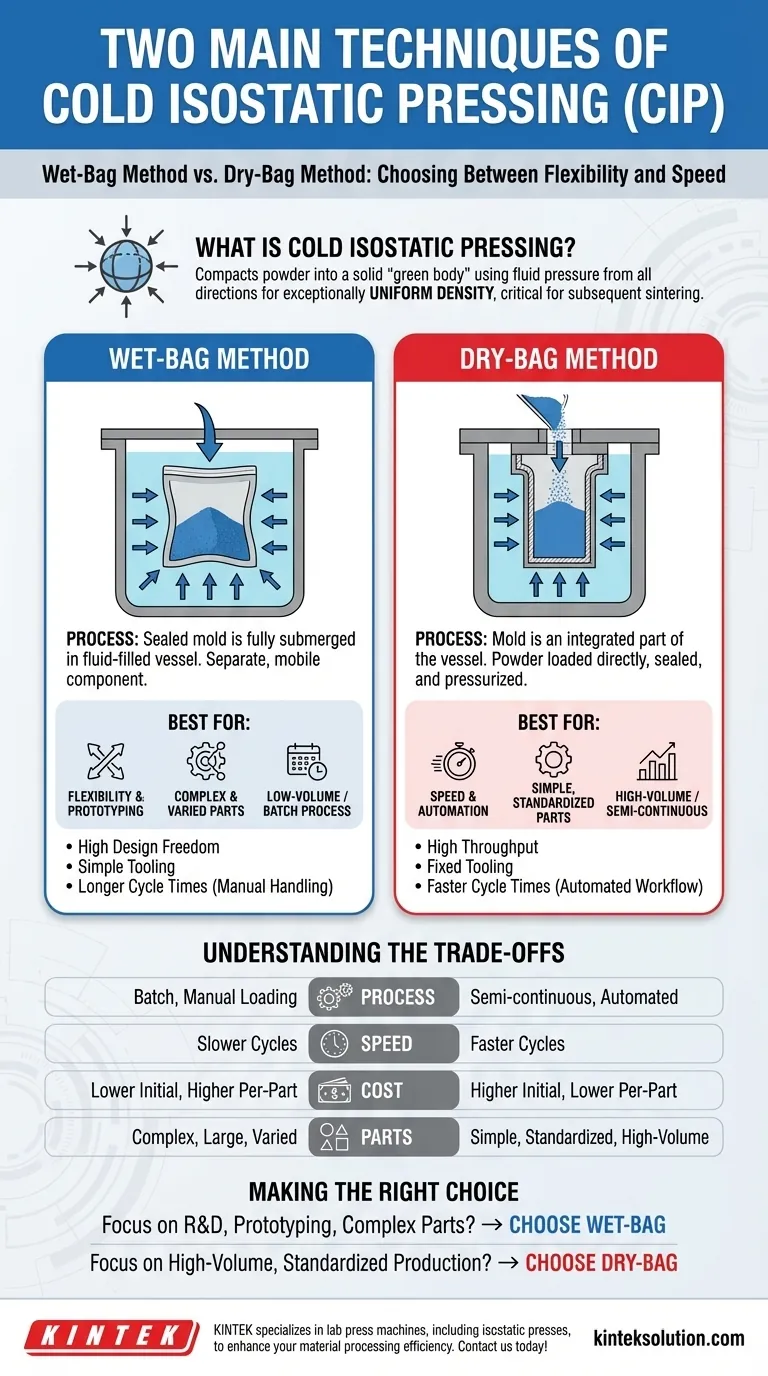

Las dos técnicas principales utilizadas en el Prensado Isostático en Frío (CIP) son el método de bolsa húmeda y el método de bolsa seca. La diferencia fundamental radica en cómo el molde lleno de polvo interactúa con el recipiente a presión: en el proceso de bolsa húmeda, un molde sellado se sumerge completamente en un recipiente lleno de líquido, mientras que en el proceso de bolsa seca, el molde es parte integral del propio recipiente.

Elegir entre CIP de bolsa húmeda y bolsa seca es una decisión estratégica entre la flexibilidad de fabricación y la velocidad de producción. La bolsa húmeda es ideal para piezas complejas o variadas, mientras que la bolsa seca está diseñada para la producción automatizada de alto volumen de componentes estandarizados.

¿Qué es el Prensado Isostático en Frío?

El Prensado Isostático en Frío es una técnica de procesamiento de materiales que compacta polvos en una masa sólida antes del tratamiento térmico final. Utiliza un líquido para aplicar una presión uniforme y extrema desde todas las direcciones simultáneamente.

El Objetivo Fundamental: Densidad Uniforme

El propósito central del CIP es crear un componente pre-sinterizado, conocido como "cuerpo verde", con una densidad uniformemente excepcional. A diferencia del prensado uniaxial tradicional, que compacta desde una o dos direcciones, la presión isostática (igual desde todos los lados) elimina las variaciones de densidad dentro de la pieza.

Por Qué Importa la Densidad Uniforme

Esta consistencia es fundamental para los pasos de fabricación subsiguientes, principalmente la sinterización o el Prensado Isostático en Caliente (HIP). Un cuerpo verde de densidad uniforme se contrae de manera predecible y uniforme durante el calentamiento, lo que resulta en un producto final con dimensiones fiables y un estrés interno o defectos mínimos. Esto hace que el CIP sea esencial para materiales de alto rendimiento como cerámicas, metales, compuestos y grafito.

Desglosando los Dos Métodos de CIP

Si bien ambos métodos logran una compactación uniforme, sus mecánicas operativas están diseñadas para entornos de producción muy diferentes.

El Método de Bolsa Húmeda: Flexibilidad y Prototipado

En la técnica de bolsa húmeda, el polvo se carga primero en un molde flexible e impermeable, que luego se sella. Todo este conjunto de molde sellado se coloca en un recipiente a presión lleno de un líquido, como agua o aceite. Luego se presuriza el recipiente, compactando la pieza.

Debido a que el molde es un componente separado y móvil, este método es excepcionalmente versátil. Puede adaptarse a una amplia variedad de formas y tamaños de piezas, lo que lo hace perfecto para investigación, prototipado y tiradas de producción pequeñas de componentes complejos.

El Método de Bolsa Seca: Velocidad y Automatización

Con el método de bolsa seca, el molde flexible es un accesorio permanente integrado directamente en la pared del recipiente a presión. El polvo se carga por la parte superior del molde, se sella el recipiente y se aplica presión.

Este diseño elimina la necesidad de sumergir y retirar el molde, aumentando drásticamente los tiempos de ciclo. Se automatiza fácilmente, lo que convierte al CIP de bolsa seca en el estándar para la fabricación de alto volumen de formas estandarizadas más simples, como tubos o aislantes.

Comprender las Compensaciones: Bolsa Húmeda vs. Bolsa Seca

Seleccionar el método correcto requiere una comprensión clara de los objetivos de su proyecto con respecto al volumen, la complejidad y el costo.

Volumen y Velocidad de Producción

La bolsa húmeda es inherentemente un proceso por lotes. Sus tiempos de ciclo son más largos debido a la carga y descarga manual de los moldes del recipiente a presión, lo que lo hace adecuado para trabajos de bajo volumen.

La bolsa seca es un proceso semicontinuo diseñado para la velocidad. Su flujo de trabajo optimizado y automatizado está optimizado para un alto rendimiento en la producción a escala industrial.

Complejidad y Tamaño de la Pieza

La bolsa húmeda sobresale en la producción de piezas grandes y geométricamente complejas. Las herramientas son relativamente simples y se pueden crear fácilmente para formas únicas, lo que ofrece la máxima libertad de diseño.

La bolsa seca está más restringida por sus herramientas fijas. Es más eficiente para producir grandes cantidades de piezas con geometrías relativamente simples y repetibles.

Costos de Herramientas y Operación

Los sistemas de bolsa húmeda generalmente tienen una menor inversión de capital inicial. Sin embargo, el trabajo manual involucrado da como resultado un mayor costo por pieza.

Los sistemas de bolsa seca requieren una inversión inicial significativa en maquinaria especializada y automatizada. Este costo se compensa con costos por pieza extremadamente bajos cuando se opera a altos volúmenes.

Tomando la Decisión Correcta para su Objetivo

Sus necesidades específicas de fabricación determinarán la técnica CIP ideal para su aplicación.

- Si su enfoque principal es I+D, prototipado o producción de piezas complejas de bajo volumen: El CIP de bolsa húmeda ofrece la flexibilidad de diseño necesaria y un menor costo inicial de herramientas.

- Si su enfoque principal es la producción de alto volumen de componentes estandarizados: El CIP de bolsa seca proporciona la velocidad, la automatización y el bajo costo por unidad necesarios para la fabricación en masa.

Al comprender esta compensación central entre flexibilidad y automatización, puede seleccionar con confianza el método de prensado correcto para lograr sus objetivos de consolidación de materiales.

Tabla Resumen:

| Aspecto | Método de Bolsa Húmeda | Método de Bolsa Seca |

|---|---|---|

| Proceso | Molde sumergido en líquido | Molde integrado en el recipiente |

| Ideal para | Piezas complejas, prototipado | Producción automatizada de alto volumen |

| Velocidad | Proceso por lotes más lento | Proceso semicontinuo más rápido |

| Costo | Inicial más bajo, por pieza más alto | Inicial más alto, por pieza más bajo |

¿Necesita ayuda para seleccionar el método CIP adecuado para su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas isostáticas, para mejorar su eficiencia en el procesamiento de materiales. Ya sea que esté prototipando con bolsa húmeda o escalando la producción con bolsa seca, nuestras soluciones ofrecen densidad uniforme y resultados fiables para cerámicas, metales y compuestos. ¡Contáctenos hoy para discutir sus requisitos específicos e impulsar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad