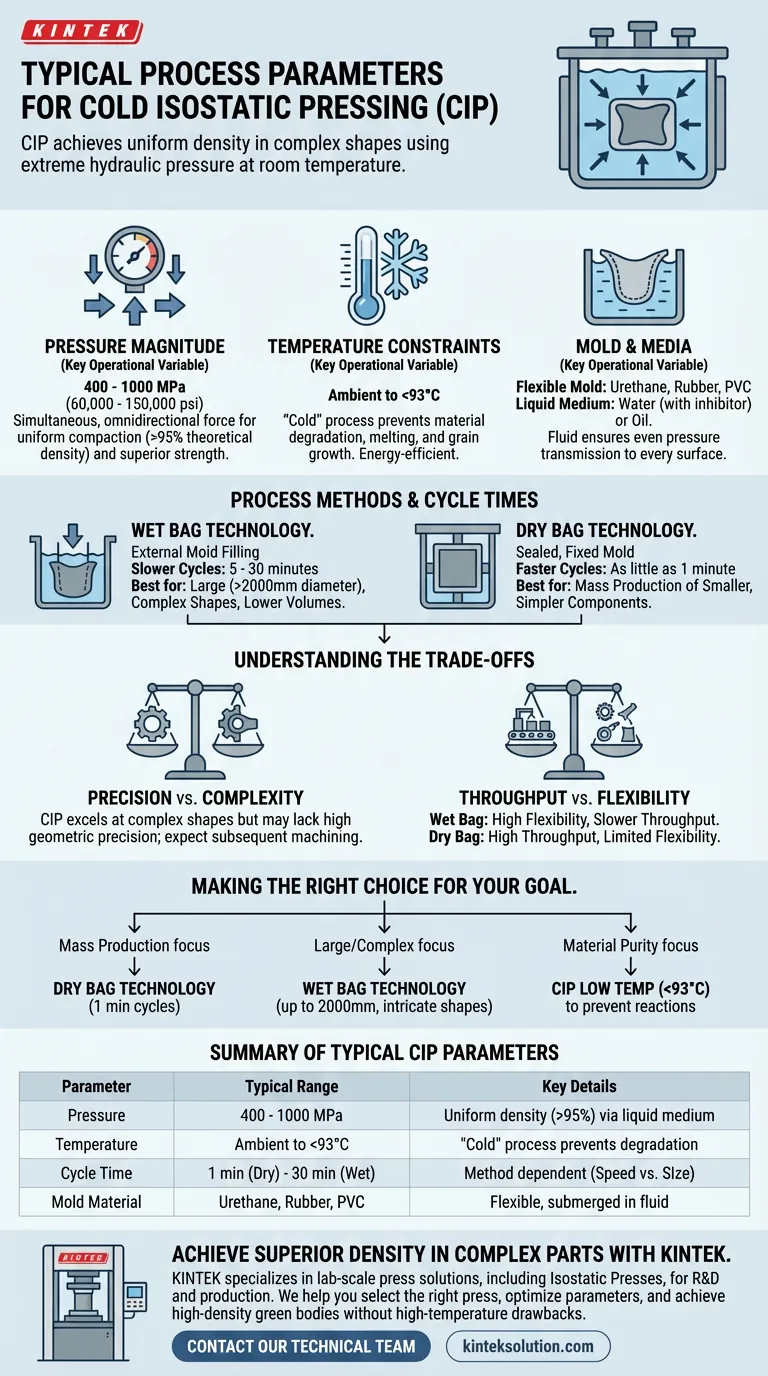

El prensado isostático en frío (CIP) opera típicamente a temperatura ambiente con presiones hidráulicas que van desde 60.000 psi (400 MPa) hasta 150.000 psi (1000 MPa). Este proceso utiliza un medio líquido, como agua o aceite, para aplicar una fuerza uniforme a un molde flexible hecho de materiales elastoméricos como uretano o caucho. Si bien la temperatura se controla estrictamente, rara vez superando los 93 °C, el tiempo de ciclo varía significativamente según el método, durando desde un minuto para la producción en masa hasta 30 minutos para componentes más grandes y complejos.

Al depender de la presión hidráulica extrema en lugar del calor, el CIP logra una densidad uniforme en formas complejas sin la degradación química o el crecimiento de grano asociados con el procesamiento a alta temperatura.

Variables operativas clave

Magnitud y distribución de la presión

El parámetro definitorio del CIP es la aplicación de una inmensa presión isostática, generalmente entre 400 MPa y 1000 MPa.

A diferencia del prensado uniaxial, esta presión se aplica simultáneamente desde todas las direcciones a través de un medio fluido. Esta fuerza omnidireccional compacta el polvo en un "cuerpo en verde" que a menudo supera el 95% de la densidad teórica, lo que resulta en una resistencia y dureza superiores.

Restricciones de temperatura

El CIP es distintivamente un proceso "en frío", que generalmente se realiza a temperatura ambiente.

Si bien algunas variaciones permiten temperaturas ligeramente elevadas, el proceso limita el calor a un máximo de 93 °C. Este enfoque de baja temperatura es energéticamente eficiente y previene la pérdida de material causada por la fusión o reacciones químicas.

Interacción del molde y el medio

El proceso se basa en un molde flexible, típicamente compuesto de uretano, caucho o cloruro de polivinilo.

Este molde se sumerge en una vasija de presión llena de un medio líquido, a menudo agua mezclada con un inhibidor de corrosión o aceite. El fluido asegura que la presión generada por el sistema hidráulico se transmita de manera uniforme a cada superficie del molde.

Métodos de proceso y tiempos de ciclo

Tecnología de bolsa húmeda

En el método de bolsa húmeda, el molde se llena fuera de la prensa y luego se sumerge en la vasija de presión.

Este proceso es generalmente más lento, con tiempos de ciclo que van desde 5 a 30 minutos, lo que lo hace adecuado para volúmenes más bajos o piezas extremadamente grandes (hasta 2000 mm de diámetro). Ofrece una alta flexibilidad para producir formas complejas y grandes.

Tecnología de bolsa seca

El método de bolsa seca crea un sistema sellado donde el molde está fijo dentro de la vasija de presión, lo que permite una automatización más rápida.

Este enfoque es significativamente más rápido, con ciclos que duran tan solo un minuto. En consecuencia, la tecnología de bolsa seca es el estándar preferido para la producción en masa de componentes más pequeños.

Comprensión de las compensaciones

Precisión frente a complejidad

El CIP es excelente para crear formas complejas que no se pueden formar mediante prensado uniaxial.

Sin embargo, la naturaleza flexible del molde significa que el cuerpo en verde resultante a menudo carece de alta precisión geométrica en su estado sinterizado. Los usuarios deben anticipar la necesidad de mecanizado o acabado posterior para lograr tolerancias finales estrictas.

Rendimiento frente a flexibilidad

Existe una clara compensación operativa entre los métodos húmedo y seco.

El prensado con bolsa húmeda ofrece versatilidad para piezas grandes o de formas irregulares, pero sufre un rendimiento más lento debido a los pasos de carga manual. Por el contrario, el prensado con bolsa seca ofrece una eficiencia de alta velocidad, pero generalmente se limita a geometrías más pequeñas y simples adecuadas para la automatización.

Tomar la decisión correcta para su objetivo

Para determinar el enfoque CIP correcto para su aplicación específica, evalúe sus requisitos de volumen de producción y dimensionales.

- Si su enfoque principal es la producción en masa: Priorice la tecnología de bolsa seca para aprovechar tiempos de ciclo tan cortos como un minuto para una producción de alto volumen.

- Si su enfoque principal son geometrías grandes o complejas: Utilice la tecnología de bolsa húmeda, que admite diámetros de hasta 2000 mm y formas intrincadas a pesar de los tiempos de ciclo más largos.

- Si su enfoque principal es la pureza del material: Confíe en los parámetros de baja temperatura del CIP (<93 °C) para prevenir reacciones químicas y crecimiento de grano durante la densificación.

El éxito en el prensado isostático en frío depende del equilibrio entre el requisito de alta densidad y la necesidad de mecanizado posterior al proceso.

Tabla resumen:

| Parámetro | Rango típico | Detalles clave |

|---|---|---|

| Presión | 400 - 1000 MPa (60.000 - 150.000 psi) | Aplicada isostáticamente a través de medio líquido para una densidad uniforme >95% |

| Temperatura | Ambiente a <93°C | El proceso "en frío" previene la degradación del material y el crecimiento de grano |

| Tiempo de ciclo | 1 min (Bolsa seca) a 30 min (Bolsa húmeda) | Depende del método; Bolsa seca para velocidad, Bolsa húmeda para piezas grandes/complejas |

| Material del molde | Uretano, Caucho, PVC | Molde flexible sumergido en fluido (agua/aceite) para una presión uniforme |

¿Listo para lograr una densidad superior en sus piezas complejas?

Elegir los parámetros correctos de prensado isostático en frío es fundamental para lograr una densidad uniforme y propiedades óptimas del material en sus componentes. Los expertos de KINTEK están aquí para ayudar.

Nos especializamos en proporcionar soluciones de prensado a escala de laboratorio, incluidas prensas isostáticas, para satisfacer sus necesidades de I+D y producción. Ya sea que esté desarrollando nuevos materiales u optimizando un proceso de producción, nuestra experiencia garantiza que obtenga el máximo provecho de su aplicación CIP.

Deje que KINTEK le ayude a:

- Seleccionar la prensa adecuada para sus requisitos específicos de material y geometría.

- Optimizar los parámetros del proceso como la presión y el tiempo de ciclo para una máxima eficiencia.

- Lograr cuerpos en verde de alta densidad sin los inconvenientes del procesamiento a alta temperatura.

Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y descubra cómo nuestras máquinas de prensado de laboratorio pueden avanzar en sus proyectos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad