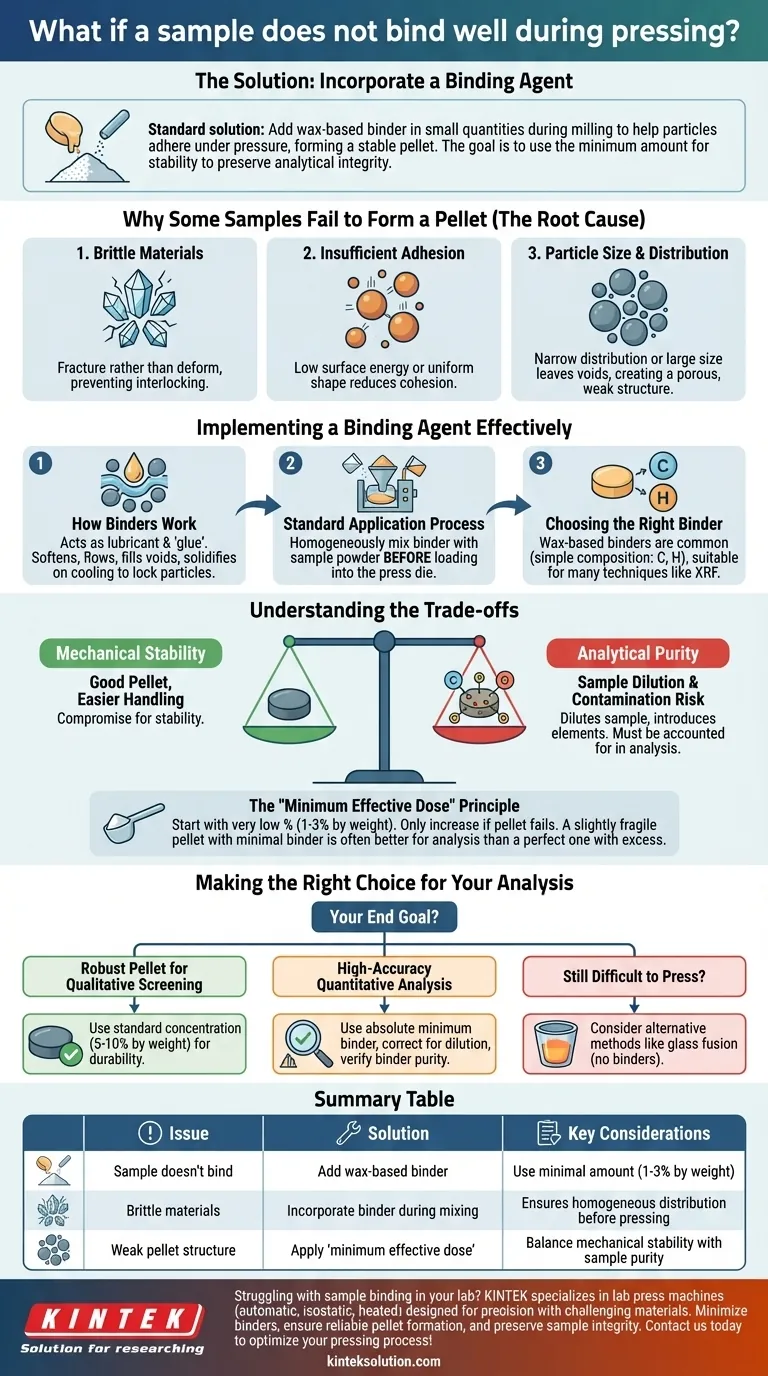

Cuando una muestra en polvo no se compacta durante el prensado, la solución estándar y más eficaz es incorporar un agente aglutinante a la matriz de la muestra. Estos aglutinantes, generalmente a base de cera, se añaden en pequeñas cantidades durante la etapa de molienda o mezcla para ayudar a que las partículas individuales se adhieran entre sí bajo presión, formando una pastilla estable y duradera.

El principal desafío con las muestras que no se adhieren es su falta inherente de plasticidad. Si bien un aglutinante de cera proporciona una solución mecánica directa, el objetivo principal del analista es utilizar la cantidad absoluta mínima necesaria para lograr la estabilidad, preservando así la integridad analítica de la muestra original.

Por qué algunas muestras no forman una pastilla

Antes de aplicar la solución, es fundamental comprender la causa raíz. La incapacidad de una muestra para compactarse no es un fallo de la prensa, sino una característica del material en sí.

La naturaleza de los materiales quebradizos

Muchos materiales, especialmente aquellos con naturaleza altamente cristalina o cerámica, son quebradizos. Sus partículas se fracturan en lugar de deformarse bajo presión, lo que les impide entrelazarse para formar una masa sólida.

Adhesión insuficiente entre partículas

Algunos polvos tienen una energía superficial muy baja o una forma de partícula demasiado uniforme y esférica. Esto reduce la cohesión natural entre las partículas, lo que provoca que la pastilla se desmorone una vez que se libera la presión.

Tamaño y distribución de las partículas

Si el polvo de la muestra tiene una distribución de tamaño de partícula muy estrecha o las partículas son demasiado grandes, puede que no haya suficientes partículas finas para llenar los vacíos entre las más grandes. Esto da como resultado una estructura porosa y débil que se rompe fácilmente.

Implementación eficaz de un agente aglutinante

Simplemente añadir un aglutinante no es suficiente; el proceso debe controlarse para garantizar un resultado de alta calidad sin comprometer el análisis posterior.

Cómo funcionan los aglutinantes

Un agente aglutinante actúa como lubricante y como "pegamento". Durante el prensado, se ablanda y fluye, llenando los vacíos entre las partículas de la muestra. Al enfriarse, se solidifica, fijando las partículas en una pastilla cohesiva y mecánicamente estable.

El proceso de aplicación estándar

El aglutinante debe mezclarse homogéneamente con el polvo de la muestra antes de cargarlo en el molde de la prensa. Esto se suele conseguir añadiendo el aglutinante (normalmente en forma de polvo o pastilla) durante la etapa final de molienda o trituración, asegurando que se distribuya uniformemente por toda la muestra.

Elección del aglutinante adecuado

Los aglutinantes a base de cera son la opción más común debido a su eficacia y composición relativamente simple (principalmente carbono e hidrógeno). Esto los hace adecuados para muchas técnicas analíticas, como la Fluorescencia de Rayos X (FRX), donde los elementos ligeros no suelen ser el foco principal.

Comprensión de las compensaciones

El uso de un aglutinante es un compromiso entre la estabilidad mecánica y la pureza analítica. Comprender estas compensaciones es fundamental para producir datos fiables.

El problema de la dilución de la muestra

Añadir cualquier sustancia a la muestra la diluye inherentemente. Si añade un 5% de aglutinante en peso, su pastilla final es solo un 95% de muestra. Esto debe tenerse en cuenta en cualquier análisis cuantitativo para evitar que los resultados se subestimen sistemáticamente.

Riesgo de contaminación

Los aglutinantes introducen elementos externos en la muestra, más comúnmente carbono, hidrógeno y oxígeno. Si está analizando estos elementos o si el aglutinante contiene otras impurezas traza, puede interferir directamente con su medición y producir resultados inexactos.

El principio de la "dosis efectiva mínima"

El principio rector es utilizar la menor cantidad de aglutinante necesaria para crear una pastilla que pueda manipularse de forma segura. Comience con un porcentaje muy bajo (p. ej., 1-3% en peso) y solo auméntelo si la pastilla sigue fallando. Una pastilla fuerte y de aspecto perfecto hecha con un exceso de aglutinante es a menudo peor para el análisis que una ligeramente frágil hecha con una cantidad mínima de aglutinante.

Tomar la decisión correcta para su análisis

Su estrategia final debe estar dictada por el objetivo final de su medición.

- Si su objetivo principal es crear una pastilla mecánicamente robusta para una manipulación sencilla o un cribado cualitativo: Puede utilizar una concentración estándar de aglutinante (p. ej., 5-10% en peso) para garantizar un resultado duradero.

- Si su objetivo principal es un análisis cuantitativo de alta precisión: Debe utilizar la cantidad absoluta mínima de aglutinante necesaria, registrar con precisión el peso añadido para la corrección de la dilución y verificar la composición del aglutinante para evitar la contaminación elemental.

- Si su muestra sigue siendo difícil de prensar incluso con un aglutinante: Puede que sea necesario considerar un método de preparación de muestras alternativo, como la fusión vítrea, que crea un disco homogéneo sin necesidad de aglutinantes.

Al equilibrar cuidadosamente la integridad mecánica con la pureza analítica, se asegura de que sus muestras prensadas produzcan datos fiables y precisos.

Tabla de resumen:

| Problema | Solución | Consideraciones clave |

|---|---|---|

| La muestra no se compacta | Añadir aglutinante a base de cera | Usar la cantidad mínima (1-3% en peso) para preservar la integridad analítica |

| Materiales quebradizos | Incorporar aglutinante durante la mezcla | Asegura una distribución homogénea antes del prensado |

| Problemas de adhesión de partículas | Elegir el aglutinante adecuado | Evitar la contaminación; tener en cuenta la dilución en el análisis |

| Estructura de pastilla débil | Aplicar la "dosis efectiva mínima" | Equilibrar la estabilidad mecánica con la pureza de la muestra |

¿Tiene problemas con la compactación de muestras en su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para manipular materiales difíciles con precisión. Nuestro equipo garantiza una formación fiable de pastillas, minimizando la necesidad de aglutinantes excesivos y preservando la integridad de la muestra para obtener resultados precisos. Permítanos ayudarle a optimizar su proceso de prensado: contáctenos hoy para analizar sus necesidades de laboratorio y descubrir cómo nuestras soluciones pueden mejorar su eficiencia y calidad de datos.

Guía Visual

Productos relacionados

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cuál es la función principal de una prensa hidráulica de laboratorio en la preparación de pellets de electrolito de estado sólido? Ingenierizar la densidad para una conductividad iónica superior

- ¿Cómo contribuyen las prensas hidráulicas de pastillas a la evaluación de materiales y la investigación? Desbloquee la precisión en la preparación de muestras y la simulación

- ¿Cuál es la función de una prensa de laboratorio en la preparación de pellets de electrodos de Li3V2(PO4)3? Garantizar pruebas electroquímicas precisas

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para compactar el polvo LATP en un pellet? Lograr electrolitos sólidos de alta densidad

- ¿Cómo se utilizan las prensas hidráulicas de pastillas en las pruebas e investigación de materiales? Preparación de Muestras de Precisión y Análisis de Estrés