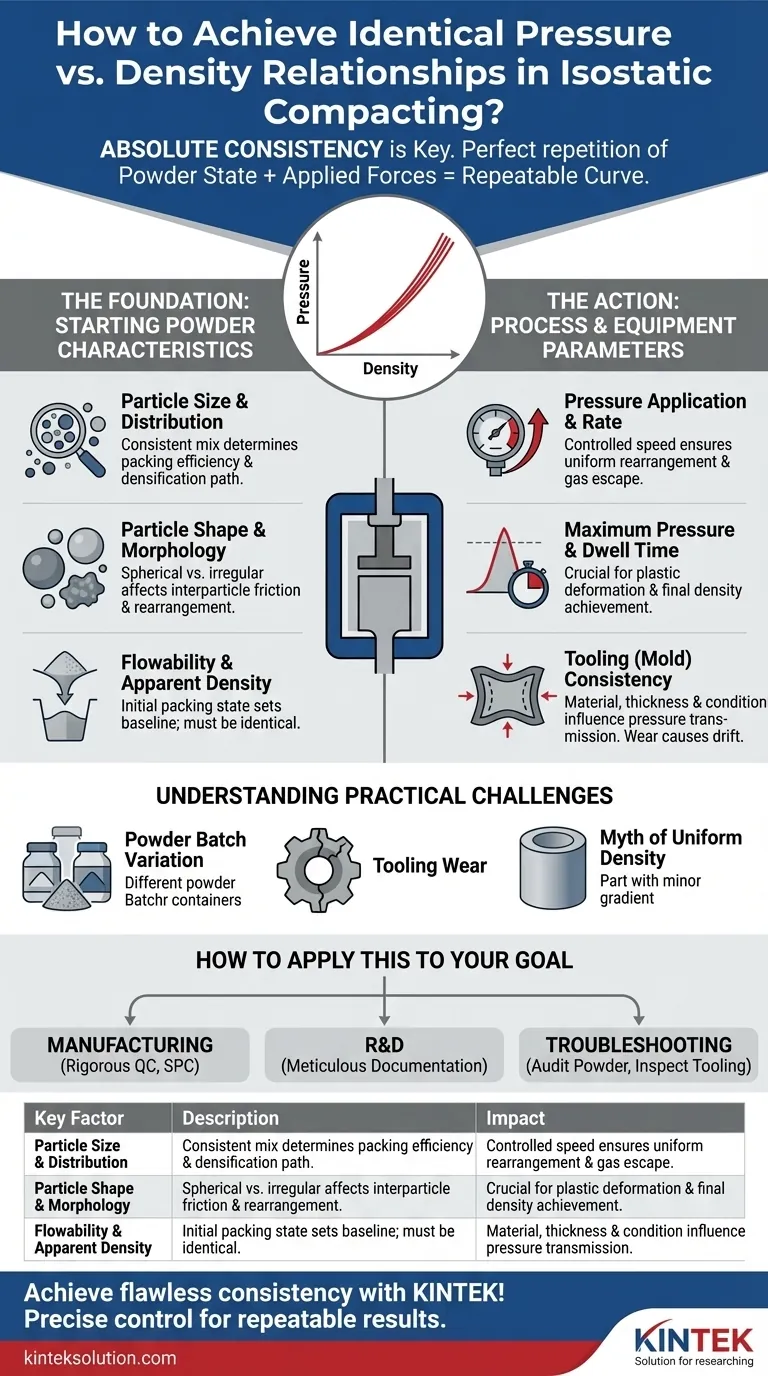

Para lograr una relación idéntica de presión frente a densidad en la compactación isostática, debe asegurar una consistencia absoluta tanto en las características iniciales del polvo como en los parámetros del proceso para cada ciclo. Es la repetición perfecta del estado inicial del material y las fuerzas aplicadas lo que produce una curva de compactación repetible.

El desafío central no es descubrir una única condición, sino implementar un control de proceso riguroso. La relación presión-densidad es la huella dactilar de un material; para obtener la misma huella, debe comenzar con el mismo dedo exacto (el polvo) y presionarlo de la misma manera exacta (el proceso).

La Base: Características del Polvo Inicial

La densidad final de una pieza compactada está fundamentalmente dictada por las propiedades del polvo con el que comienza. Cualquier variación aquí provocará directamente una desviación en la curva de presión-densidad.

Tamaño y Distribución de Partículas

El tamaño de las partículas del polvo y la mezcla de diferentes tamaños determinan la eficiencia con la que pueden compactarse. Una distribución de tamaño de partícula consistente y bien definida es fundamental para llenar los vacíos entre las partículas más grandes, que es un mecanismo principal de densificación.

Forma y Morfología de las Partículas

Las partículas esféricas tienden a fluir y empaquetarse de manera más predecible que las partículas irregulares, angulares o laminares. La fricción entre partículas, conocida como fricción interpartícula, es menor para las esferas, lo que les permite reorganizarse más fácilmente bajo presión.

Capacidad de Flujo y Densidad Aparente

La densidad inicial del polvo en el molde antes de aplicar cualquier presión se conoce como densidad aparente. Este estado de empaquetamiento inicial es su línea de base. Para lograr una curva repetible, la densidad aparente debe ser idéntica en cada ejecución, lo que requiere polvo con características de flujo consistentes.

La Acción: Parámetros del Proceso y del Equipo

Una vez que el polvo está en el molde, la forma en que aplica la presión determina el camino hacia la densidad final. La inconsistencia en el proceso es la segunda fuente principal de variación.

Aplicación y Tasa de Presión

La velocidad a la que aumenta la presión es una variable crítica. Una tasa de presurización controlada y repetible asegura que cualquier gas atrapado pueda escapar y que las partículas tengan tiempo para reorganizarse uniformemente. Una aplicación repentina de presión puede provocar gradientes de densidad.

Presión Máxima y Tiempo de Retención

Aunque parezca obvio, alcanzar la misma presión máxima exacta no es negociable. Además, el tiempo de retención (dwell time), la duración durante la cual el componente se mantiene a presión máxima, también es crucial. Este período permite la deformación plástica dependiente del tiempo y la reorganización de las partículas, aumentando aún más la densidad.

Consistencia del Utillaje (Molde)

El molde flexible utilizado en el prensado isostático es una parte clave del sistema. Su material, grosor y antigüedad afectan la forma en que se transmite la presión al polvo. Un molde desgastado, endurecido o cambiado no producirá los mismos resultados que uno nuevo.

Comprensión de los Desafíos Prácticos

En un entorno real de fabricación o investigación, lograr una relación teóricamente "idéntica" es un ideal. El objetivo práctico es mantener la relación dentro de una ventana de proceso estadísticamente controlada y ajustada.

Variación de Lote a Lote del Polvo

Esta es una de las fuentes más comunes de deriva del proceso. El polvo de un lote de fabricación diferente, o incluso de un proveedor diferente, puede tener variaciones sutiles en el tamaño, la forma o la pureza de las partículas que alteran significativamente el comportamiento de compactación.

El Mito de la Densidad Uniforme

Aunque el prensado isostático produce una densidad uniformemente única en comparación con otros métodos, todavía pueden existir gradientes menores. El objetivo es hacer que estos gradientes sean repetibles. Factores como la técnica de carga del polvo y el diseño del molde pueden influir en esto.

Desgaste y Degradación del Utillaje

Los moldes de elastómero son artículos consumibles. Se fatigan, estiran y endurecen con cada ciclo. Esta degradación es gradual pero inevitable, y provocará que la relación presión-densidad se desvíe durante la vida útil de la herramienta.

Cómo Aplicar Esto a Su Objetivo

Su estrategia para lograr la consistencia depende de su objetivo. Utilice estos principios para enfocar sus esfuerzos donde tendrán el mayor impacto.

- Si su enfoque principal es la fabricación de alto volumen: Implemente un control de calidad entrante riguroso para todos los lotes de polvo y utilice el control estadístico de procesos (SPC) para monitorear el proceso, señalando cualquier desviación en tiempo real.

- Si su enfoque principal es la investigación y el desarrollo: Documente meticulosamente todas las características del polvo (tamaño, forma, morfología, pureza) y los parámetros del proceso (tasa de presión, tiempo de retención) para cada experimento para asegurar que sus resultados sean válidos y repetibles.

- Si su enfoque principal es la solución de problemas de inconsistencia del proceso: Comience auditando su suministro de polvo en busca de variación de lote a lote e inspeccionando su utillaje en busca de desgaste y rotura, ya que estos son los culpables más frecuentes.

Al controlar sistemáticamente estas variables del polvo y del proceso, puede asegurar una relación presión-densidad estable y predecible para sus componentes.

Tabla Resumen:

| Factor Clave | Descripción | Impacto en la Relación Presión-Densidad |

|---|---|---|

| Tamaño y Distribución de Partículas | Mezcla consistente de tamaños de partículas | Determina la eficiencia de empaquetamiento y la ruta de densificación |

| Forma y Morfología de las Partículas | Formas esféricas frente a irregulares | Afecta la fricción interpartícula y la reorganización bajo presión |

| Capacidad de Flujo y Densidad Aparente | Estado inicial de empaquetamiento del polvo | Establece la línea de base para la densidad; debe ser idéntica para la repetibilidad |

| Aplicación y Tasa de Presión | Velocidad de aumento de la presión | Asegura la reorganización uniforme de las partículas y el escape de gas |

| Presión Máxima y Tiempo de Retención | Presión máxima y duración de la espera | Crucial para la deformación plástica y el logro de la densidad final |

| Consistencia del Utillaje (Molde) | Material, grosor y condición del molde | Influye en la transmisión de la presión; el desgaste provoca una deriva en los resultados |

¡Logre una consistencia impecable en sus procesos de compactación isostática con KINTEK! Nuestras máquinas de prensa de laboratorio especializadas, que incluyen prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, están diseñadas para ofrecer un control preciso sobre las relaciones de presión y densidad. Ya sea que trabaje en fabricación de alto volumen, I+D o solución de problemas, el equipo de KINTEK garantiza resultados repetibles al mantener estrictos parámetros de polvo y proceso. No permita que las variaciones lo frenen: contáctenos hoy para saber cómo nuestras soluciones pueden mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuál es el papel del Prensado Isostático en Frío (CIP) en la metalurgia de polvos? Lograr una densidad uniforme para piezas complejas

- ¿Por qué es necesaria una prensa isostática de alta presión para las cerámicas BZCYYb? Garantiza la integridad estructural y alta densidad

- ¿Por qué una prensa isostática en frío (CIP) es esencial para los cuerpos en verde de cerámica BZT40? Lograr una densidad >99% y cero grietas

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) frente al prensado en seco? Lograr una densidad uniforme de alúmina del 68%

- ¿Cuál es el propósito de usar una prensa isostática en frío (CIP)? Mejora de la densidad de la cerámica Ce,Y:SrHfO3

- ¿Cuáles son las principales ventajas de utilizar una prensa isostática en frío para la zirconia dental? Lograr una uniformidad de densidad superior

- ¿Cuál es el papel de una prensa isostática en la caracterización de yacimientos de roca fracturada? Simulación de condiciones profundas

- ¿Cómo logra una prensa isostática una densidad uniforme del material? Precisión de ingeniería con fuerza omnidireccional