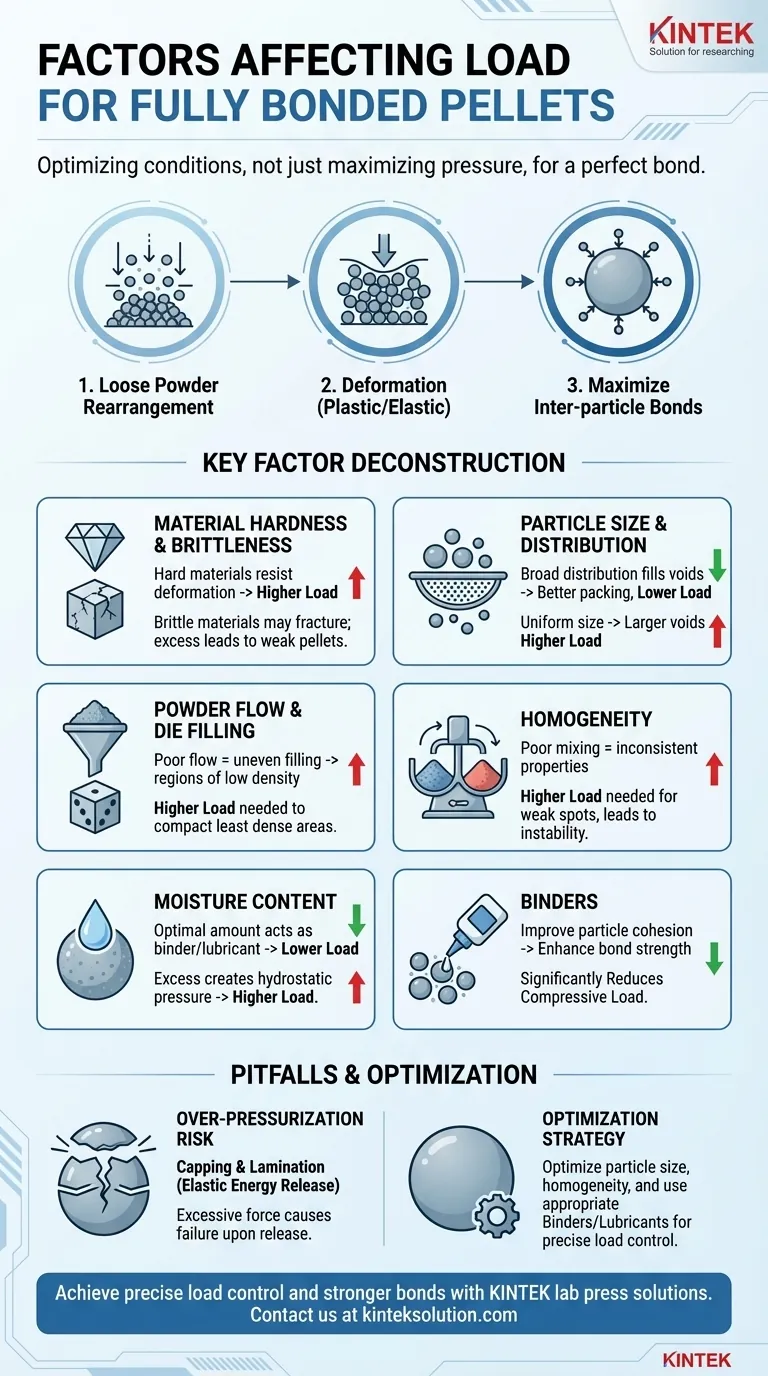

La carga requerida para crear un pellet totalmente aglomerado no es un valor único, sino el resultado de varias variables interconectadas. Los factores más críticos incluyen las propiedades intrínsecas de su material, como su dureza y fragilidad, y las características físicas del propio polvo, incluyendo el tamaño de sus partículas, el contenido de humedad, la fluidez dentro de la matriz y la homogeneidad general.

Lograr un pellet perfecto no se trata de maximizar la presión, sino de optimizar las condiciones. La carga requerida es la fuerza mínima necesaria para superar la separación de partículas e inducir la deformación para la unión, sin introducir las tensiones internas que causan defectos.

Los principios básicos de la formación de pellets

Para controlar la carga, primero debe comprender el viaje desde el polvo suelto hasta una masa sólida y cohesiva. Este proceso ocurre en etapas distintas, todas impulsadas por la fuerza aplicada.

De polvo suelto a masa sólida

Inicialmente, la carga aplicada hace que las partículas se reorganicen en una configuración más compacta, llenando los grandes vacíos.

A medida que aumenta la presión, las partículas se fuerzan unas contra otras, lo que provoca la deformación en sus puntos de contacto. Esta deformación puede ser plástica (permanente) o elástica (temporal).

El objetivo: maximizar los enlaces interpartículas

El propósito final de la carga es acercar las partículas lo suficiente como para establecer enlaces fuertes y estables. Esto obliga a las partículas a deformarse, aumentando su área de superficie de contacto y permitiendo que fuerzas como las atracciones de van der Waals o el entrelazamiento mecánico creen una estructura duradera y aglomerada.

Deconstruyendo los factores clave

Cada factor influye directamente en la facilidad con la que las partículas pueden reorganizarse, deformarse y unirse, lo que determina la carga de compresión necesaria.

Dureza y fragilidad del material

Los materiales duros resisten inherentemente la deformación. Se requiere una carga mayor para obligar a estas partículas a cambiar de forma y crear las grandes superficies de contacto necesarias para una unión fuerte.

Los materiales frágiles pueden fracturarse bajo presión en lugar de deformarse plásticamente. Si bien esto crea nuevas superficies para la unión, la fractura excesiva puede conducir a un pellet débil y desmenuzable si los fragmentos no se entrelazan correctamente.

Flujo de polvo y llenado del molde

El polvo que no fluye fácilmente llenará la cavidad del molde de manera desigual. Esto crea regiones de baja y alta densidad incluso antes de que comience la compresión.

Se necesita una carga total más alta para garantizar que las áreas menos densas estén completamente compactadas. Sin embargo, esto a menudo resulta en una sobrecompresión de otras áreas, lo que puede introducir defectos.

El papel del contenido de humedad

Una pequeña cantidad controlada de humedad puede actuar como lubricante y aglutinante. Puede reducir la fricción interpartículas y facilitar la unión a través de fuerzas capilares, a menudo reduciendo la carga requerida.

Por el contrario, el exceso de humedad es perjudicial. Puede crear presión hidrostática dentro de los poros, impidiendo que las partículas hagan contacto directo y aumentando drásticamente la carga necesaria para la consolidación, a menudo sin éxito.

Tamaño y distribución de partículas

Un polvo con una amplia distribución de tamaños de partícula generalmente requiere menos carga. Las partículas más pequeñas llenan los huecos entre las más grandes, lo que resulta en una mayor densidad de empaque inicial.

Por el contrario, un polvo con partículas uniformes y de tamaño similar tendrá huecos más grandes. Se requiere más trabajo —y, por lo tanto, una carga mayor— para cerrar estos huecos mediante deformación.

El impacto de la homogeneidad del material

Si su polvo es una mezcla de diferentes componentes (por ejemplo, un ingrediente activo y un excipiente), una mala mezcla conduce a una calidad de pellet inconsistente.

La no homogeneidad significa que algunas áreas pueden ser más blandas o más duras que otras. La carga aplicada no se distribuirá de manera uniforme, lo que provocará puntos débiles e inestabilidad estructural dentro del pellet final.

Comprensión de las compensaciones y los errores comunes

Simplemente aumentar la carga es una estrategia común pero a menudo contraproducente. Comprender las consecuencias negativas de la fuerza excesiva es fundamental para la optimización del proceso.

El riesgo de sobrepresurización

Aplicar más fuerza de la necesaria es una causa principal de falla del pellet. La carga excesiva aumenta la cantidad de energía elástica almacenada dentro del material comprimido.

Cuando se elimina la carga, esta energía almacenada se libera rápidamente. Si los enlaces interpartículas no son lo suficientemente fuertes como para soportar esta expansión, el pellet fallará.

Explicación del capping y la laminación

El capping es la falla en la que la tapa superior del pellet se rompe. La laminación ocurre cuando el pellet se divide en capas horizontales.

Ambos defectos son síntomas clásicos de la sobrepresurización y la rápida recuperación elástica resultante. El aire atrapado que no pudo escapar durante la compresión también contribuye significativamente a estas fallas.

El efecto de los lubricantes y aglutinantes

A menudo se añaden lubricantes (como el estearato de magnesio) para reducir la fricción entre el pellet y la pared del molde, lo que disminuye la fuerza requerida para la expulsión. Aunque no es directamente para la unión, esto evita fallas durante la extracción.

Los aglutinantes son materiales adhesivos que se añaden al polvo para mejorar la cohesión entre partículas. Un buen aglutinante puede fortalecer significativamente los enlaces, a menudo reduciendo la carga de compresión necesaria para lograr una resistencia de pellet deseada.

Optimización de su proceso de compactación

Su carga ideal es una función de su material específico y del resultado deseado. Utilice estos principios para guiar sus esfuerzos de optimización.

- Si su objetivo principal es producir pellets fuertes y sin defectos: Priorice la optimización de la distribución del tamaño de las partículas y la homogeneidad de su polvo antes de prensar.

- Si tiene problemas como el capping o la laminación: Investigue inmediatamente la sobrepresurización; experimente con la reducción de la carga y la mejora de la lubricación del polvo.

- Si debe procesar un material duro y frágil: Concéntrese en el uso de aglutinantes apropiados para ayudar a la cohesión, ya que confiar únicamente en alta presión probablemente causará fracturas y defectos.

Dominar estos factores transforma la peletización de una tarea de fuerza bruta en un proceso de ingeniería preciso.

Tabla resumen:

| Factor | Efecto sobre la carga requerida | Consideraciones clave |

|---|---|---|

| Dureza del material | Aumenta la carga para la deformación | Los materiales más duros resisten la unión, necesitando más fuerza |

| Distribución del tamaño de partículas | Disminuye la carga con una distribución amplia | Las partículas más pequeñas llenan los vacíos, mejorando el empaquetamiento |

| Contenido de humedad | Disminuye la carga con humedad controlada; aumenta con el exceso | Actúa como lubricante o aglutinante; el exceso causa presión hidrostática |

| Flujo de polvo | Aumenta la carga con un flujo deficiente | El llenado irregular del molde conduce a variaciones de densidad |

| Homogeneidad | Aumenta la carga con una mezcla deficiente | Las propiedades inconsistentes causan puntos débiles e inestabilidad |

| Aglutinantes | Disminuye la carga mejorando la cohesión | Mejora la fuerza de unión, reduciendo la necesidad de alta presión |

¿Tiene problemas con defectos en los pellets o resultados inconsistentes? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para optimizar su proceso de peletización. Nuestro equipo le ayuda a lograr un control preciso de la carga, una compactación uniforme y enlaces más fuertes para materiales como polvos y sustancias frágiles. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y entregar pellets confiables y de alta calidad!

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cómo garantiza el diseño geométrico de una matriz de conformado especializada la integridad de las estructuras de gradiente radial?

- ¿Por qué se utilizan combinaciones especializadas de manguito y pistón para el aplanamiento de superficies de BMG? Control del flujo viscoplástico

- ¿Qué solución existe para el almacenamiento a corto plazo de pellets fabricados con una prensa manual? Consejos expertos para el almacenamiento de collares.

- ¿Cómo contribuyen los moldes de grafito de alta pureza a los electrolitos sólidos de alta entropía densos? Mejora del rendimiento de sinterización

- ¿Por qué la pared lateral de un troquel de prensa de laboratorio debe ser no conductora para las pruebas de resistividad? Para garantizar un aislamiento preciso de la ruta de la corriente

- ¿Cuáles son las funciones de las placas de grafito de alta pureza y la malla de grafito pirolítico? Mejora el moldeo al vacío electrotérmico

- ¿Por qué usar moldes de alta precisión en la compactación de polvos a alta velocidad? Optimice la densidad con herramientas precisas

- ¿Cuál es el propósito de usar láminas antiadherentes de teflón en el moldeo de caucho? Garantizar la integridad de la muestra y la precisión de los datos