En esencia, la producción de un pellet prensado de alta calidad depende de seis factores críticos: el tamaño de las partículas de la muestra, la elección del agente aglutinante, la relación de dilución muestra-aglutinante, la cantidad de presión aplicada, el espesor final del pellet y la prevención rigurosa de la contaminación cruzada. Dominar estas variables es la clave para crear pellets que sean estables, uniformes y adecuados para un análisis preciso.

El objetivo final no es solo prensar un polvo en un disco sólido, sino crear una muestra perfectamente homogénea y representativa. La calidad de su pellet es un reflejo directo de la consistencia de su método de preparación y prensado.

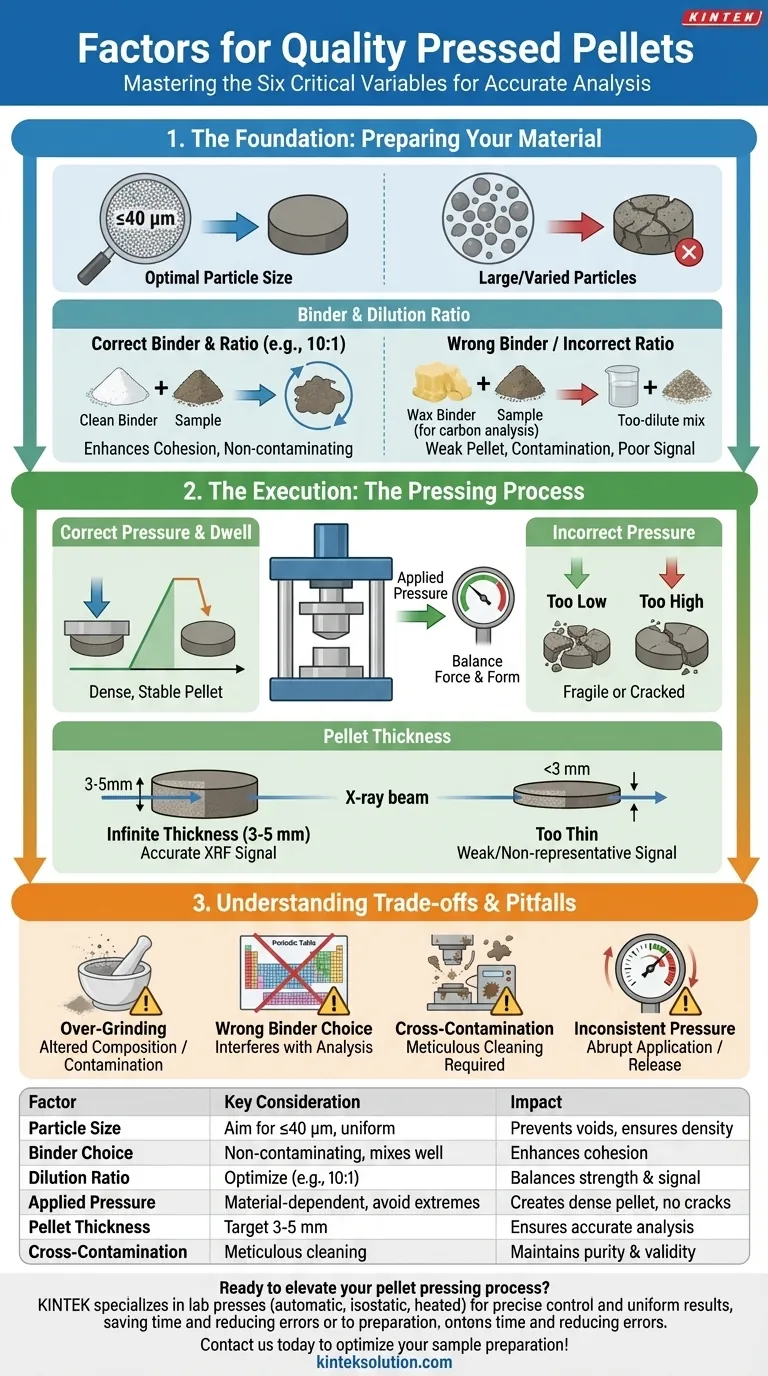

La base: preparando su material

Antes de que la muestra entre en la prensa, su preparación dicta el potencial de éxito. Los errores cometidos en esta etapa no pueden corregirse solo con presión.

Por qué el tamaño de partícula es crítico

El factor más importante es lograr un tamaño de partícula fino y uniforme, idealmente de 40 micrómetros (µm) o menos. Cuando las partículas son demasiado grandes o variadas, crean huecos en el pellet.

Durante el prensado, estos huecos conducen a una distribución desigual de la presión. El resultado es un pellet frágil con una superficie rugosa que tiende a desmoronarse y producirá resultados analíticos deficientes.

Elección del aglutinante correcto

Un aglutinante actúa como lubricante y pegamento, ayudando a que las partículas fluyan uniformemente en la matriz y se adhieran bajo presión. Los aglutinantes son esenciales para materiales frágiles que no se compactan bien de forma natural.

La elección es crítica. Un aglutinante ideal no debe contener ningún elemento que se intente analizar, ya que esto contaminaría la muestra. También debe mezclarse uniformemente con el polvo de la muestra para evitar la formación de grumos.

La relación muestra-aglutinante

La relación de dilución debe ser precisa y consistente. Muy poco aglutinante da como resultado un pellet débil, mientras que demasiado aglutinante puede diluir excesivamente la muestra, debilitando la señal analítica.

Un punto de partida común es una relación muestra-aglutinante de 10:1, pero esto debe optimizarse en función de su material específico y sus objetivos analíticos. La consistencia es primordial para comparar resultados entre múltiples muestras.

La ejecución: el proceso de prensado

Con un polvo bien preparado, el enfoque se desplaza al proceso mecánico de formación del pellet. Esto es un equilibrio de fuerza y forma.

Aplicación de la presión correcta

La presión requerida, o carga, depende completamente de las propiedades del material. Los materiales duros y frágiles requieren cargas más altas para triturar partículas y eliminar huecos. Los materiales más blandos y plásticos requieren menos.

El objetivo es aplicar la presión justa para crear un pellet denso y estable. Una presión insuficiente crea un disco frágil, mientras que una presión excesiva puede hacer que el pellet se agriete o delamine después de ser expulsado de la matriz.

Control del espesor del pellet

El espesor del pellet es una variable crucial pero a menudo pasada por alto, especialmente para técnicas analíticas como la Fluorescencia de Rayos X (XRF). El pellet debe ser "infinitamente grueso" en relación con el haz de rayos X, lo que significa que es lo suficientemente grueso como para que el haz no pueda penetrarlo por completo.

Si un pellet es demasiado delgado, la señal de rayos X será débil y no representativa. Si es demasiado grueso para la cantidad de material de la muestra, puede ser menos denso y más propenso a agrietarse bajo presión. Un espesor objetivo de 3-5 mm es un estándar común y efectivo.

Comprensión de las compensaciones y los errores

Lograr un pellet perfecto requiere sortear varias compensaciones clave. Ser consciente de estos errores comunes es esencial para desarrollar un método fiable.

Moler en exceso la muestra

Aunque las partículas finas son buenas, es posible moler una muestra en exceso. Esto a veces puede alterar la composición química del material o introducir una contaminación significativa de las superficies del molino.

Elegir el aglutinante incorrecto

Usar un aglutinante sin considerar sus objetivos analíticos puede arruinar sus resultados. Por ejemplo, usar un aglutinante de cera al analizar carbono producirá datos sin sentido. Siempre verifique que su aglutinante esté libre de los elementos de interés.

Ignorar la contaminación cruzada

La fuente más común de error en una serie de muestras es la contaminación cruzada. Si la matriz, el émbolo o el equipo de molienda no se limpian meticulosamente entre muestras, el residuo del pellet anterior contaminará el siguiente, invalidando sus resultados.

Aplicación inconsistente de presión

Simplemente ajustar la prensa a un tonelaje específico no es suficiente. La velocidad a la que se aplica la presión y el tiempo de mantenimiento (cuánto tiempo se mantiene la presión) también afectan el pellet final. Aplicar o liberar la presión abruptamente es una causa principal de falla del pellet.

Tomar la decisión correcta para su objetivo

Su proceso óptimo depende completamente de lo que necesite que haga el pellet. Use estas pautas para refinar su técnica.

- Si su enfoque principal es la máxima precisión analítica (por ejemplo, para XRF): priorice lograr un tamaño de partícula inferior a 40 µm y asegúrese de que su pellet tenga un "espesor infinito" para su instrumento.

- Si su enfoque principal es la alta resistencia mecánica: concéntrese en optimizar el tipo de aglutinante y la aplicación de presión, utilizando una rampa gradual y un tiempo de mantenimiento suficiente para formar un disco duradero.

- Si su enfoque principal es la consistencia del proceso para muchas muestras: estandarice cada variable (tiempo de molienda, relación muestra-aglutinante, método de mezcla, ciclo de presión y protocolo de limpieza de la matriz) y documéntelo rigurosamente.

En última instancia, producir un pellet de calidad es un proceso sistemático donde cada paso se basa en el anterior.

Tabla resumen:

| Factor | Consideración clave | Impacto en la calidad del pellet |

|---|---|---|

| Tamaño de partícula | Apuntar a ≤40 μm, uniforme | Previene huecos, asegura densidad y superficie lisa |

| Elección del aglutinante | No contaminante, se mezcla bien | Mejora la cohesión, evita la dilución de la muestra |

| Relación de dilución | Optimizar la relación muestra-aglutinante (ej., 10:1) | Equilibra la resistencia y la señal analítica |

| Presión aplicada | Dependiente del material, evitar extremos | Crea un pellet denso sin agrietarse |

| Espesor del pellet | Objetivo 3-5 mm para 'espesor infinito' | Asegura un análisis XRF preciso, previene la debilidad |

| Prevención de contaminación cruzada | Limpieza meticulosa del equipo | Mantiene la pureza de la muestra y la validez de los resultados |

¿Listo para mejorar su proceso de prensado de pellets? KINTEK se especializa en prensas de laboratorio, incluyendo prensas automáticas, prensas isostáticas y prensas de laboratorio con calefacción, diseñadas para ofrecer un control de presión preciso y resultados uniformes para sus necesidades de laboratorio. Nuestro equipo le ayuda a lograr pellets consistentes y de alta calidad para un análisis preciso, ahorrando tiempo y reduciendo errores. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su preparación de muestras y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

La gente también pregunta

- ¿Cómo se utilizan las prensas hidráulicas de pellets en entornos educativos e industriales? Aumente la eficiencia en laboratorios y talleres

- ¿Cómo garantizan las prensas hidráulicas la precisión y la uniformidad en la aplicación de presión?Consiga un control fiable de la fuerza para su laboratorio

- ¿Cómo contribuyen las prensas hidráulicas de pastillas a la evaluación de materiales y la investigación? Desbloquee la precisión en la preparación de muestras y la simulación

- ¿Cuáles son las limitaciones de las prensas manuales? Evite el compromiso de la muestra en su laboratorio

- ¿Cuáles son los pasos clave para hacer buenas pastillas de KBr? Domine la precisión para un análisis FTIR impecable