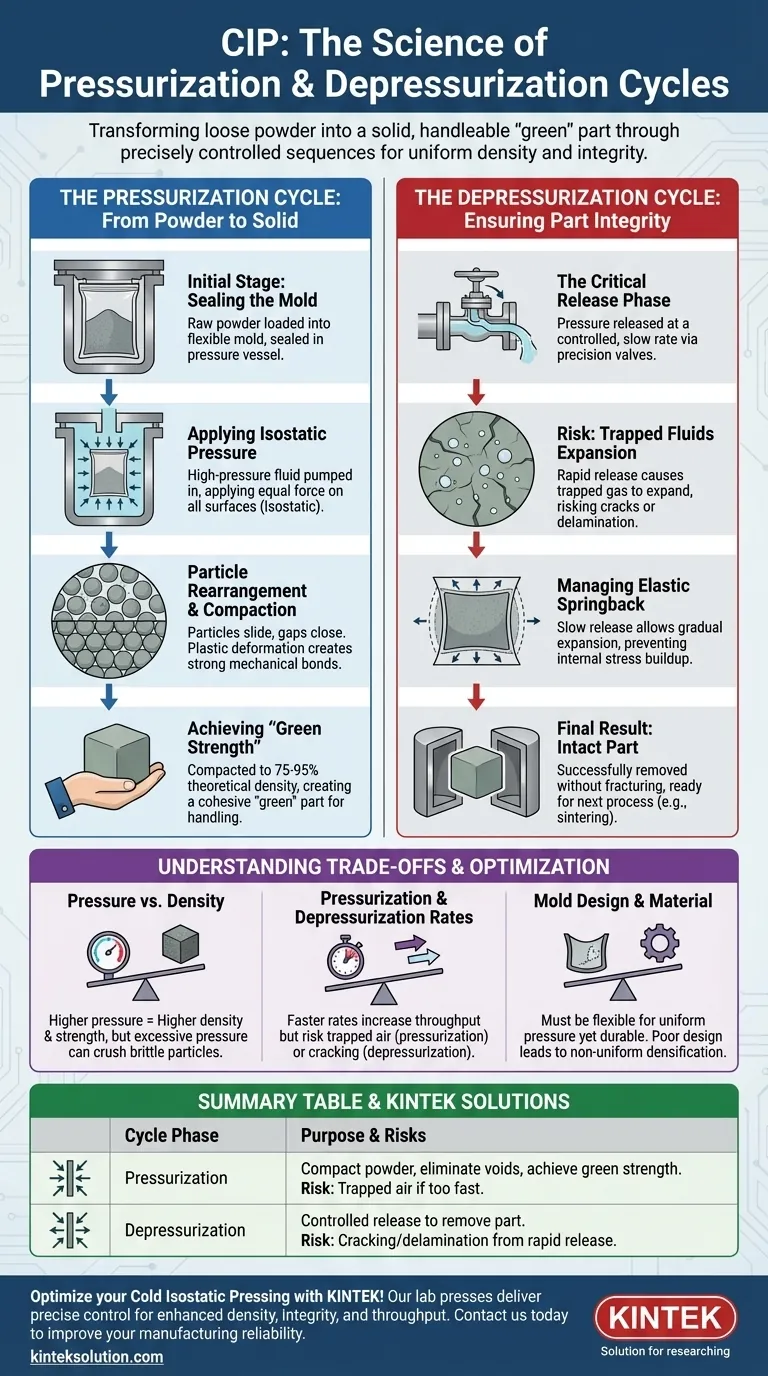

En el Prensado Isostático en Frío (CIP), los ciclos de presurización y despresurización son las acciones mecánicas centrales que transforman un polvo suelto en un objeto sólido y manejable. Durante la presurización, un fluido a alta presión es bombeado a una cámara para comprimir uniformemente un polvo contenido dentro de un molde flexible. El ciclo de despresurización luego libera cuidadosamente esta presión, permitiendo que la pieza "en verde" recién formada y sólida sea retirada de forma segura sin fracturarse.

La clave es entender que estos no son ciclos simples de encendido/apagado. Son una secuencia precisamente controlada diseñada para lograr una densidad uniforme y la integridad de la pieza gestionando cómo se aplica la presión y, lo que es más crítico, cómo se libera.

El Ciclo de Presurización: De Polvo a Sólido

El ciclo de presurización es donde ocurre la compactación fundamental. Su objetivo es eliminar los huecos entre las partículas de polvo y crear una pieza cohesiva con suficiente resistencia para su manipulación.

La Etapa Inicial: Sellado del Molde

Antes de que comience el ciclo, el polvo de la materia prima se carga en un molde flexible y hermético, típicamente hecho de un elastómero como poliuretano o caucho. Luego, este molde se sella y se coloca dentro del recipiente de presión de acero de la unidad CIP.

Aplicación de Presión Isostática

El ciclo comienza cuando un medio líquido, generalmente agua con aditivos inhibidores de óxido y lubricantes, se bombea al recipiente de presión. Debido a que la presión se transmite por un fluido, se aplica con igual fuerza en todas las superficies del molde. Este es el significado de isostático, y es la principal ventaja del CIP, asegurando una compactación uniforme desde todas las direcciones.

Reordenamiento y Compactación de Partículas

A medida que la presión aumenta, suceden dos cosas con el polvo. Primero, las partículas se deslizan y se reordenan, cerrando los grandes espacios y poros. A medida que la presión continúa aumentando, las partículas mismas comienzan a deformarse plásticamente en sus puntos de contacto, creando fuertes enlaces mecánicos que las unen.

Logrando la "Resistencia en Verde"

Este proceso compacta el polvo a una densidad en verde objetivo específica, que suele ser del 75 al 95 % de la densidad teórica final del material. La pieza sólida resultante se conoce como pieza "en verde", que posee suficiente integridad mecánica, o resistencia en verde, para ser manipulada, mecanizada o trasladada al siguiente proceso, que suele ser la sinterización.

El Ciclo de Despresurización: Garantizando la Integridad de la Pieza

Este ciclo suele ser más crítico y técnicamente desafiante que la presurización. Liberar una presión inmensa demasiado rápido puede destruir fácilmente la pieza que acaba de ser creada.

La Fase Crítica de Liberación

La despresurización no es un evento instantáneo. La presión debe liberarse a un ritmo controlado, a menudo lento. Esto se gestiona mediante válvulas de precisión que ventilan gradualmente el fluido a alta presión del recipiente.

El Riesgo de Fluidos Atrapados

El peligro principal durante la despresurización es la expansión de cualquier gas (generalmente aire) atrapado en los poros microscópicos restantes de la pieza en verde. Si la presión externa se libera demasiado rápido, esta presión interna atrapada puede hacer que la pieza se agriete, delamine o incluso estalle.

Gestión del Retroceso Elástico

Tanto el polvo compactado como el molde flexible tienen un cierto grado de elasticidad. A medida que se elimina la presión externa, se expandirán ligeramente en un fenómeno llamado retroceso elástico. Una despresurización lenta y controlada permite que esta expansión ocurra gradualmente, evitando la acumulación de tensiones internas que podrían provocar fracturas.

Entendiendo los Compromisos y los Inconvenientes

Optimizar un ciclo CIP es un acto de equilibrio entre calidad, velocidad y costo. Comprender los parámetros clave es esencial para el éxito.

Nivel de Presión vs. Densidad

Una mayor presión generalmente conduce a una mayor densidad en verde y piezas más fuertes. Sin embargo, hay rendimientos decrecientes, y una presión excesiva a veces puede aplastar partículas de polvo frágiles, creando defectos. Cada material tiene un rango de presión óptimo.

Tasa de Presurización

Una tasa de presurización más rápida aumenta el rendimiento, pero puede ser problemática. Si la presión se aplica demasiado rápido, el aire puede no tener tiempo suficiente para escapar de la masa de polvo, lo que lleva a gas atrapado y puntos de baja densidad.

Tasa de Despresurización: El Punto de Falla Más Común

Este es el parámetro de proceso más crítico. Un ciclo de despresurización rápido aumenta drásticamente el riesgo de agrietamiento y falla de la pieza. Sin embargo, un ciclo muy lento reduce la productividad. Encontrar la tasa más rápida posible que aún garantice la integridad de la pieza es un objetivo clave de la optimización del proceso.

Diseño y Material del Molde

El molde no es solo un contenedor; es una herramienta activa. Debe ser lo suficientemente flexible para transmitir la presión de manera uniforme, pero lo suficientemente duradero para soportar miles de ciclos sin romperse o degradarse. Un mal diseño del molde puede llevar a una densificación no uniforme.

Optimizando el Ciclo para su Objetivo

Los parámetros ideales para su ciclo CIP dependen completamente de su objetivo final.

- Si su enfoque principal es la máxima integridad de la pieza: Priorice una tasa de despresurización lenta y altamente controlada para eliminar cualquier riesgo de agrietamiento interno debido al aire atrapado o al retroceso elástico.

- Si su enfoque principal es lograr una alta densidad: Concéntrese en alcanzar la presión máxima óptima para su material en polvo específico, permitiendo un tiempo de retención suficiente para que la compactación se complete.

- Si su enfoque principal es aumentar el rendimiento de la producción: Pruebe metódicamente tasas de presurización y despresurización incrementalmente más rápidas, mientras realiza un riguroso control de calidad para identificar el punto preciso donde comienzan a aparecer los defectos.

Dominar la interacción entre estos ciclos es la clave para aprovechar el Prensado Isostático en Frío para una fabricación de componentes fiable y de alta calidad.

Tabla Resumen:

| Fase del Ciclo | Proceso Clave | Propósito | Riesgos Comunes |

|---|---|---|---|

| Presurización | Fluido a alta presión compacta uniformemente el polvo en un molde flexible | Eliminar huecos, lograr densidad y resistencia en verde | Aire atrapado, compactación no uniforme si es demasiado rápido |

| Despresurización | Liberación controlada de presión para retirar la pieza en verde | Prevenir el agrietamiento y asegurar la integridad de la pieza | Liberación rápida que causa fracturas o delaminación |

¡Optimice su proceso de Prensado Isostático en Frío con KINTEK! Nuestras máquinas de prensa de laboratorio, incluyendo prensas automáticas e isostáticas, ofrecen un control preciso sobre los ciclos de presurización y despresurización para mejorar la densidad, la integridad y el rendimiento de las piezas para sus necesidades de laboratorio. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la fiabilidad y eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?