En resumen, al prensar una muestra en polvo en un troquel para pastillas se utiliza una fuerza inmensa para compactar los granos sueltos, eliminar los huecos y deformar las partículas hasta que se fusionan. Este proceso transforma el polvo en un disco sólido, denso y a menudo transparente conocido como pastilla, que es ideal para ciertos tipos de análisis científicos.

El objetivo final no es simplemente hacer un disco sólido, sino crear una muestra homogénea y estructuralmente sólida para una medición precisa. Todo el proceso, desde la molienda hasta el prensado, es un equilibrio entre lograr la forma física necesaria y preservar la integridad química del material que se está analizando.

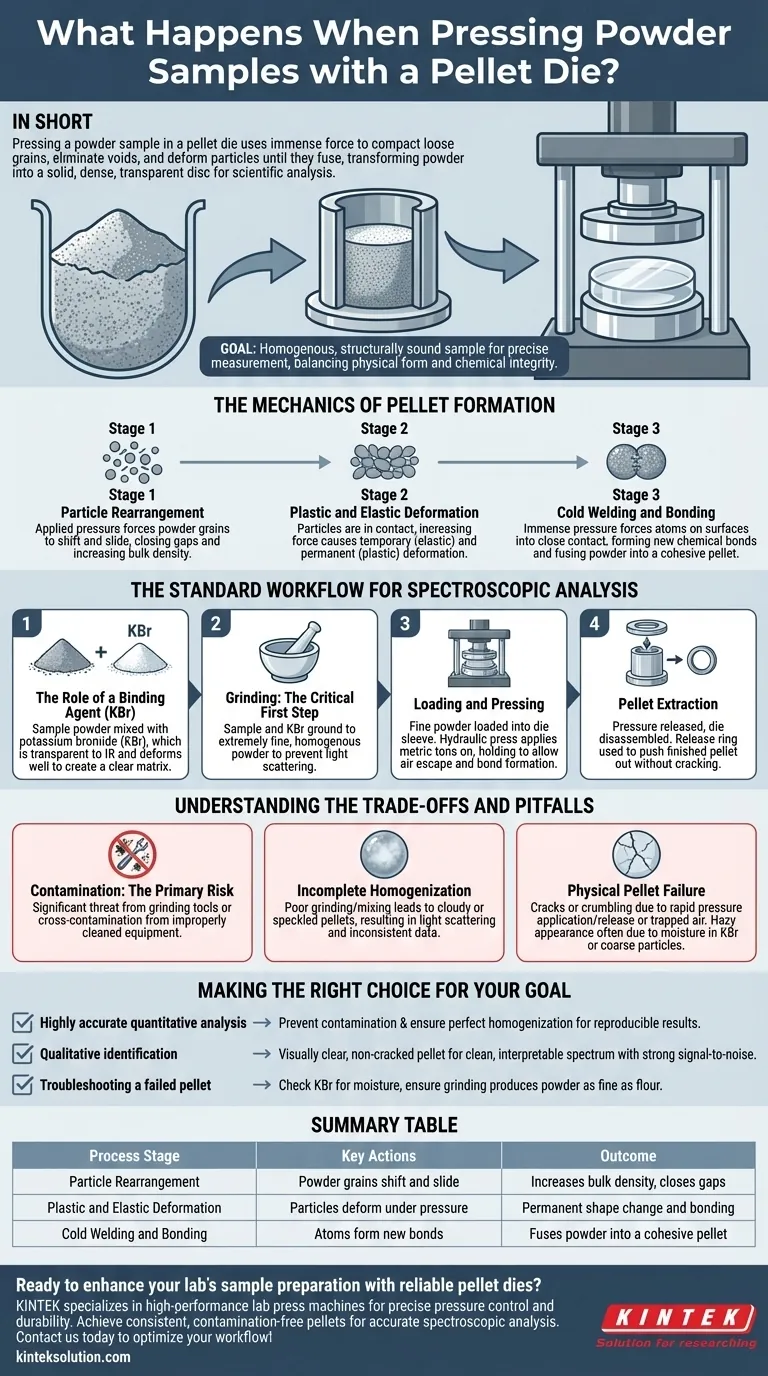

La mecánica de la formación de pastillas

Cuando un polvo se somete a toneladas de fuerza dentro de un troquel, experimenta una transformación distinta y de múltiples etapas de un material suelto a un objeto sólido. Comprender este proceso es clave para crear una pastilla de alta calidad.

Etapa 1: Reordenamiento de partículas

Inicialmente, la presión aplicada obliga a los granos de polvo a moverse y deslizarse unos sobre otros. Esto cierra los grandes espacios y bolsas de aire entre las partículas, aumentando drásticamente la densidad aparente del material.

Etapa 2: Deformación plástica y elástica

Una vez que las partículas están en contacto directo y ya no pueden reordenarse, la fuerza creciente comienza a deformarlas. Esto sucede de dos maneras: deformación elástica, donde las partículas volverían a su forma original si se liberara la presión, y deformación plástica, que es un cambio permanente.

Etapa 3: Soldadura en frío y unión

La inmensa presión durante la deformación plástica obliga a los átomos en las superficies de las partículas individuales a un contacto tan estrecho que forman nuevos enlaces químicos. Esta "soldadura en frío" es lo que finalmente fusiona el polvo en una pastilla única y cohesiva que mantiene su forma después de ser retirada del troquel.

El flujo de trabajo estándar para el análisis espectroscópico

Para técnicas como la espectroscopía infrarroja por transformada de Fourier (FTIR), el objetivo es crear una pastilla que sea transparente a la luz infrarroja. Esto requiere un flujo de trabajo específico y cuidadoso.

El papel de un agente aglutinante (KBr)

El polvo de la muestra casi siempre se mezcla con una mayor cantidad de sal, típicamente bromuro de potasio (KBr). El KBr se utiliza porque es transparente a la radiación infrarroja y su estructura cristalina se deforma bien bajo presión, creando una matriz transparente, similar al vidrio, para la muestra.

Molienda: El primer paso crítico

La muestra y el KBr se muelen juntos, generalmente con un mortero y un pistilo, hasta obtener un polvo extremadamente fino y homogéneo. Este paso es crucial para evitar la dispersión de la luz en la pastilla final, lo que oscurecería los resultados analíticos.

Carga y prensado

El polvo fino se carga cuidadosamente en la camisa del troquel. Luego, una prensa hidráulica aplica una carga de varias toneladas métricas, manteniendo la presión durante uno o dos minutos para permitir que el aire escape y se formen los enlaces.

Extracción de la pastilla

Después de liberar la presión, el troquel se desmonta cuidadosamente. A menudo se coloca un anillo de liberación en el cuerpo del troquel, lo que permite que la prensa empuje la pastilla terminada fuera de la camisa sin romperla ni astillarla.

Comprensión de las compensaciones y los peligros

Crear una pastilla perfecta es una habilidad. La integridad de su análisis depende de evitar algunos errores comunes pero críticos durante la preparación de la muestra.

Contaminación: El riesgo principal

La contaminación es la amenaza más significativa para resultados precisos. Puede introducirse a partir de las herramientas de molienda (por ejemplo, ágata de un mortero) o, más comúnmente, por contaminación cruzada debido a equipos no limpiados adecuadamente de una muestra anterior.

Homogeneización incompleta

Si la muestra no se muele lo suficientemente fina o no se mezcla bien con el KBr, la pastilla resultante será turbia o contendrá motas visibles. Esto conduce a espectros de mala calidad debido a la dispersión de la luz y a una concentración de muestra inconsistente.

Fallo físico de la pastilla

Las pastillas pueden agrietarse o desmoronarse si la presión se aplica o libera demasiado rápido, atrapando aire. Una apariencia turbia u opaca a menudo indica humedad absorbida por el KBr (que es higroscópico) o partículas que no se molieron lo suficientemente finas.

Tomar la decisión correcta para su objetivo

El nivel de rigor que aplique depende del objetivo de su análisis. Utilice estas pautas para enfocar sus esfuerzos.

- Si su enfoque principal es el análisis cuantitativo de alta precisión: Su principal prioridad es evitar la contaminación y asegurar una homogeneización perfecta para obtener resultados reproducibles.

- Si su enfoque principal es la identificación cualitativa: Una pastilla visualmente clara y sin grietas es esencial para obtener un espectro limpio e interpretable con una alta relación señal/ruido.

- Si está solucionando problemas de una pastilla fallida: Primero, verifique la humedad asegurándose de que su KBr esté seco y luego asegúrese de que su técnica de molienda esté produciendo un polvo tan fino como la harina.

En última instancia, una pastilla bien preparada es la base de datos espectroscópicos de alta calidad.

Tabla de resumen:

| Etapa del proceso | Acciones clave | Resultado |

|---|---|---|

| Reordenamiento de partículas | Los granos de polvo se desplazan y deslizan | Aumenta la densidad aparente, cierra los huecos |

| Deformación plástica y elástica | Las partículas se deforman bajo presión | Cambio de forma permanente y unión |

| Soldadura en frío y unión | Los átomos forman nuevos enlaces | Fusiona el polvo en una pastilla cohesiva |

¿Listo para mejorar la preparación de muestras de su laboratorio con troqueles para pastillas fiables? KINTEK se especializa en máquinas de prensado de laboratorio de alto rendimiento, incluidas prensas de laboratorio automáticas, isostáticas y calentadas, diseñadas para proporcionar un control preciso de la presión y durabilidad para las necesidades del laboratorio. Logre pastillas consistentes y libres de contaminación para un análisis espectroscópico preciso: ¡contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo y mejorar sus resultados!

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Qué función cumple una prensa hidráulica de laboratorio en la caracterización FTIR de muestras de cáscara de plátano activada?

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de polvo de carbonato? Optimice el análisis de su muestra

- ¿Qué papel juega una prensa hidráulica de laboratorio de alta presión en la preparación de pastillas de KBr? Optimizar la precisión del FTIR

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la caracterización FT-IR de nanopartículas de sulfuro de cobre?

- ¿Por qué se debe utilizar una prensa hidráulica de laboratorio para la peletización de muestras para FTIR? Logre precisión en los datos espectrales