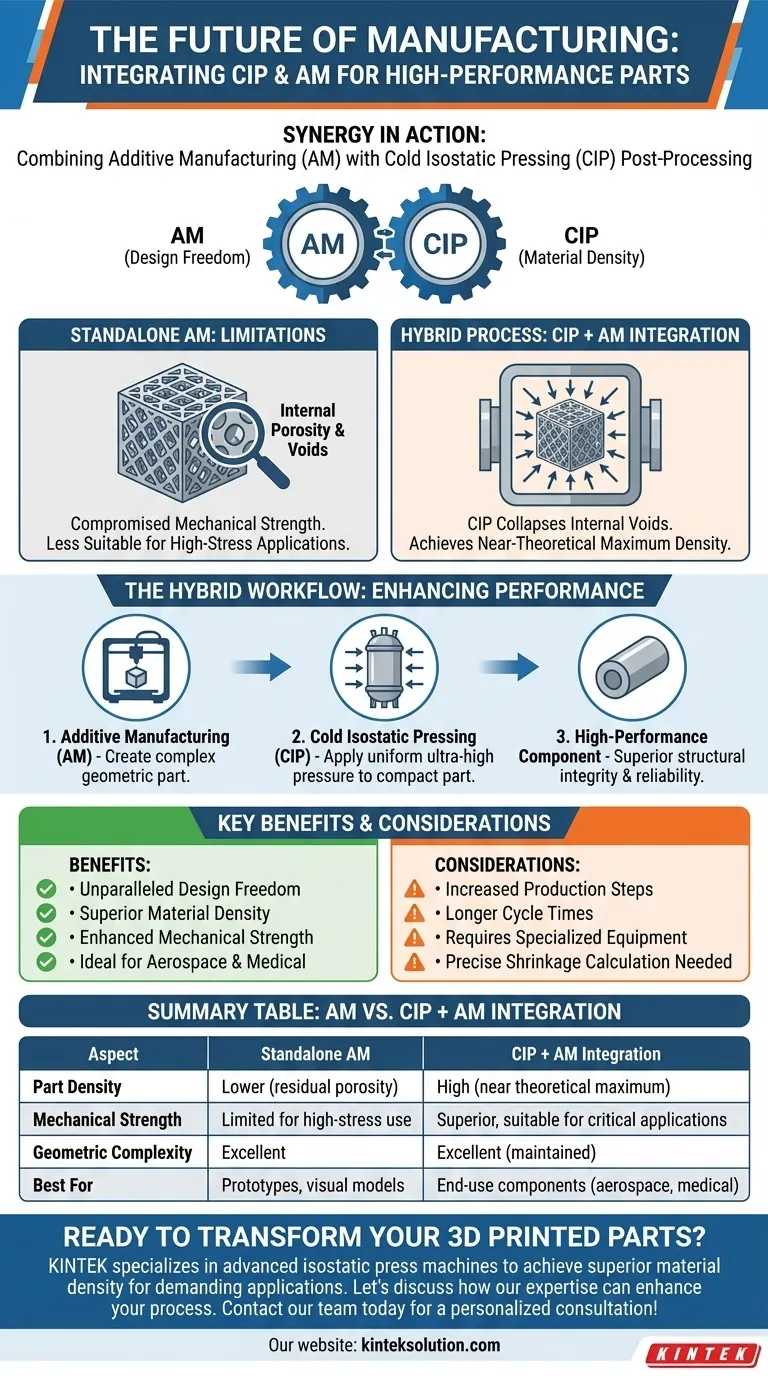

Una tendencia distintiva y en evolución en la fabricación avanzada es la integración estratégica del Prensado Isostático en Frío (CIP) con la Fabricación Aditiva (AM). Este enfoque híbrido utiliza el CIP como un paso crítico de post-procesamiento para mejorar significativamente la densidad y las propiedades del material de las piezas creadas originalmente mediante impresión 3D.

Si bien la Fabricación Aditiva ofrece una libertad de diseño sin precedentes, a menudo produce piezas con porosidad residual. La combinación de estas tecnologías permite a los fabricantes lograr la complejidad geométrica de la impresión con la integridad estructural superior típicamente asociada con la forja o fundición tradicional.

La Sinergia entre CIP y Fabricación Aditiva

Superando las Limitaciones de la Impresión 3D

La Fabricación Aditiva (AM) se destaca en la producción de geometrías complejas que son imposibles de crear con métodos sustractivos. Sin embargo, un inconveniente común de la AM es la porosidad interna.

Los vacíos microscópicos que quedan durante el proceso de impresión pueden comprometer la resistencia mecánica y la vida a fatiga del componente. Esto hace que las piezas AM sin tratar sean menos adecuadas para aplicaciones de alto estrés.

Cómo el CIP Mejora la Densidad del Material

Al integrar el CIP, los fabricantes someten la pieza AM preformada a una presión uniforme y ultra alta desde todas las direcciones.

Este proceso actúa para colapsar los vacíos internos y compactar la microestructura. El resultado es un componente que se acerca a su densidad teórica máxima, mejorando drásticamente su durabilidad y fiabilidad.

Aprovechando las Fortalezas de Ambos Procesos

Esta integración permite a los ingenieros dejar de elegir entre forma y resistencia.

Se obtienen los beneficios de la prototipación rápida y la personalización de la AM, mientras se utiliza el CIP para garantizar que el producto final cumpla con rigurosos estándares industriales. Esto es particularmente relevante para sectores como la aeroespacial y los dispositivos médicos, donde el fallo del material no es una opción.

Comprendiendo las Compensaciones

Mayor Complejidad de Producción

La integración del CIP introduce un paso adicional en el flujo de trabajo de fabricación.

Esto aumenta el tiempo total del ciclo y requiere acceso a equipos especializados de alta presión. Aleja el proceso de la simplicidad de "imprimir y usar" a menudo prometida por los defensores de la AM.

Gestión del Cambio Dimensional

Dado que el CIP funciona compactando el material para aumentar la densidad, la pieza inevitablemente sufrirá encogimiento.

Los diseñadores deben calcular esta reducción de volumen con precisión. La impresión 3D inicial debe escalarse hacia arriba para tener en cuenta la compresión que ocurre durante la fase de prensado isostático, para garantizar que las dimensiones finales sean precisas.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este flujo de trabajo híbrido se adapta a sus necesidades de producción, evalúe sus requisitos de rendimiento frente a las restricciones de costos.

- Si su enfoque principal es la Complejidad Geométrica con Alta Capacidad de Carga: Utilice la integración CIP-AM para garantizar que sus diseños complejos tengan la densidad interna requerida para prevenir fallos estructurales.

- Si su enfoque principal es la Prototipación Rápida o Modelos Visuales: Manténgase con la Fabricación Aditiva independiente, ya que la mejora de la densidad del CIP probablemente no sea necesaria para piezas no funcionales.

Al cerrar la brecha entre la flexibilidad de diseño y la solidez del material, esta integración transforma las piezas impresas en 3D de prototipos a componentes de uso final de alto rendimiento.

Tabla Resumen:

| Aspecto | AM Independiente | Integración CIP + AM |

|---|---|---|

| Densidad de la Pieza | Menor (porosidad residual) | Alta (cercana al máximo teórico) |

| Resistencia Mecánica | Limitada para uso de alto estrés | Superior, adecuada para aplicaciones críticas |

| Complejidad Geométrica | Excelente | Excelente (mantenida) |

| Mejor para | Prototipos, modelos visuales | Componentes de uso final (aeroespacial, médico) |

¿Listo para transformar sus prototipos impresos en 3D en piezas de alto rendimiento listas para producción?

Al integrar la tecnología de Prensado Isostático en Frío (CIP), puede superar las limitaciones de porosidad en la fabricación aditiva. KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluidas prensas isostáticas, para ayudarle a lograr la densidad de material y la integridad estructural superiores requeridas para aplicaciones exigentes en aeroespacial, dispositivos médicos y más.

Hablemos de cómo nuestra experiencia puede mejorar su proceso de fabricación. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?