En esencia, un horno de prensado en caliente al vacío es un equipo altamente especializado que aplica simultáneamente alta temperatura y presión mecánica a un material dentro de una cámara sellada al vacío. Su función principal es procesar materiales de una manera imposible en condiciones atmosféricas normales, permitiendo la creación de componentes avanzados con densidad, pureza y resistencia superiores.

Este horno no es meramente un calentador o una prensa; es un instrumento de precisión diseñado para resolver un problema fundamental de la ciencia de los materiales: cómo consolidar y formar materiales sin introducir defectos, impurezas o porosidad del ambiente circundante.

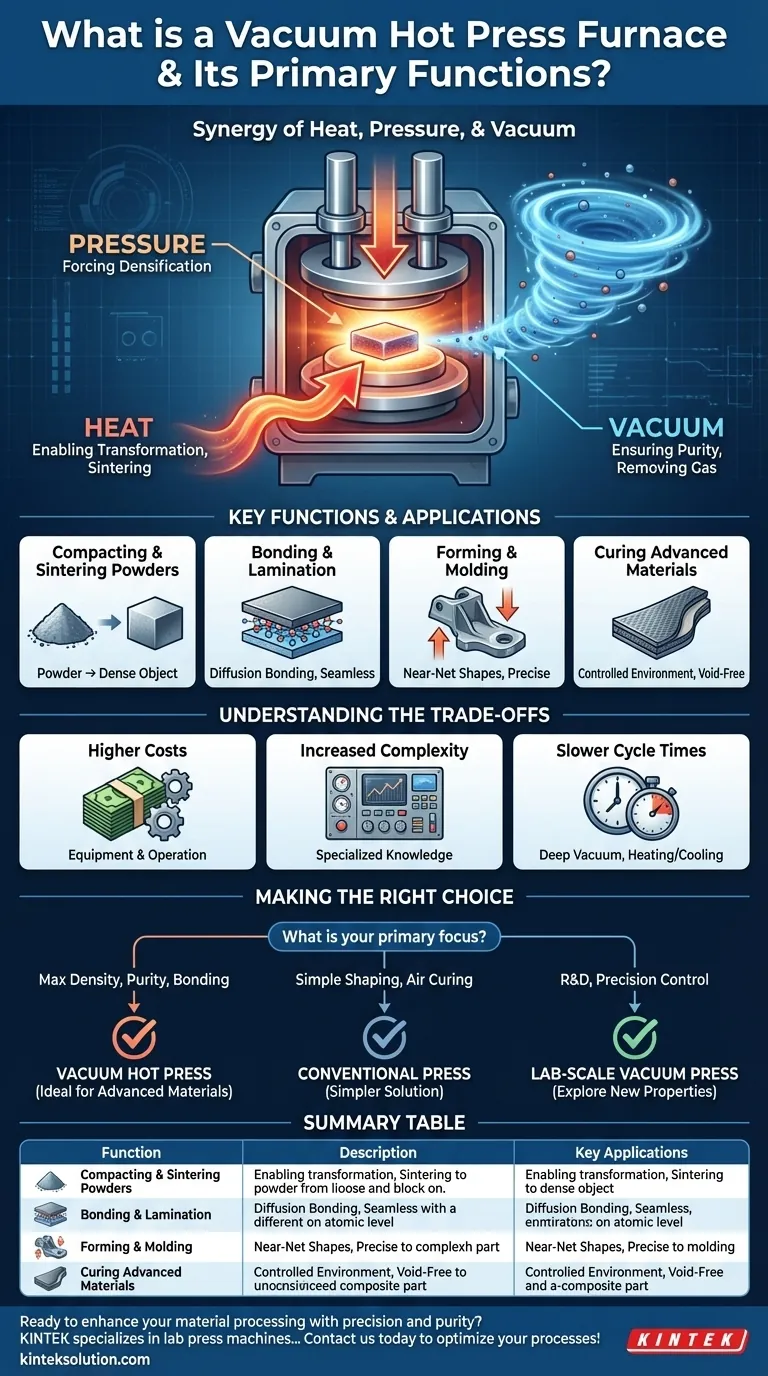

La sinergia de calor, presión y vacío

Una prensa en caliente al vacío combina tres fuerzas críticas. Comprender cómo funcionan juntas es clave para entender el propósito del horno.

El papel del calor: permitiendo la transformación

El calor proporciona la energía térmica necesaria para ablandar los materiales, haciéndolos maleables. Para los materiales en polvo, facilita la difusión atómica necesaria para que las partículas se unan en un proceso llamado sinterización.

El papel de la presión: forzando la densificación

Se aplica presión uniaxial o isostática para compactar físicamente el material. Esta fuerza cierra los huecos y poros internos, aumentando drásticamente la densidad y la resistencia mecánica del producto final.

El papel del vacío: garantizando la pureza

El ambiente de vacío es el diferenciador crítico. Al eliminar el aire y otros gases, previene la oxidación y otras reacciones químicas que de otro modo ocurrirían a altas temperaturas, preservando la pureza del material. También elimina los gases atrapados, que son una causa común de defectos y porosidad en las piezas terminadas.

Funciones y aplicaciones clave

La combinación de estas fuerzas permite varios procesos de fabricación avanzados, lo que hace que el horno sea vital en campos que van desde la industria aeroespacial hasta la investigación médica y científica.

Compactación y sinterización de polvos

Esta es una aplicación principal. El horno se utiliza para transformar polvos metálicos, cerámicos o compuestos en un objeto sólido y denso. La presión ayuda a la densificación a temperaturas más bajas que la sinterización convencional, preservando microestructuras de grano fino.

Unión y laminación

Una prensa en caliente al vacío sobresale en la unión por difusión, donde dos o más materiales se unen a nivel atómico sin ningún adhesivo. Se utiliza para crear uniones fuertes y sin fisuras entre materiales diferentes o para laminar múltiples capas en una única estructura compuesta.

Formado y moldeo

El equipo se puede utilizar para prensar o "formar en caliente" materiales en formas precisas y casi netas. Esto reduce la necesidad de mecanizado posterior, ahorrando tiempo y minimizando el desperdicio de material.

Curado de materiales avanzados

Para compuestos y ciertos adhesivos, el horno proporciona un entorno perfectamente controlado para el curado. El calor inicia la reacción química, mientras que la presión asegura una pieza final totalmente consolidada y sin huecos.

Comprendiendo las ventajas y desventajas

Aunque potente, esta tecnología no es una solución universal. Su especialización conlleva consideraciones específicas.

Mayores costes de equipo y operativos

Los hornos de prensado en caliente al vacío son sistemas complejos con bombas de vacío, controles de presión precisos y elementos calefactores avanzados. Esto los hace significativamente más caros de adquirir y operar que los hornos de atmósfera estándar o las prensas simples.

Mayor complejidad del proceso

Operar el horno requiere conocimientos especializados. La gestión simultánea de los niveles de vacío, las tasas de aplicación de presión y los perfiles de temperatura es una tarea técnicamente exigente.

Tiempos de ciclo más lentos

Lograr un vacío profundo, calentar la cámara, aplicar un ciclo de prensado controlado y enfriar el sistema de manera segura lleva considerablemente más tiempo que los procesos de tratamiento térmico más simples. Esto generalmente limita su uso a la producción de alto valor y bajo volumen.

Tomar la decisión correcta para su objetivo

Decidir si usar una prensa en caliente al vacío depende completamente de su material y del resultado deseado.

- Si su objetivo principal es lograr la máxima densidad y eliminar la porosidad: Este horno es la herramienta ideal, especialmente para cerámicas avanzadas, metales en polvo y compuestos de alto rendimiento.

- Si su objetivo principal es unir materiales diferentes sin contaminación: El entorno de vacío es crítico, lo que lo convierte en la opción superior para la unión por difusión de alta resistencia.

- Si su objetivo principal es el conformado simple o el curado de materiales robustos en el aire: Una prensa caliente convencional sin sistema de vacío es una solución más rentable y sencilla.

- Si su objetivo principal es la investigación y el desarrollo de nuevos materiales: Una prensa en caliente al vacío a escala de laboratorio ofrece el control preciso del proceso necesario para explorar nuevas propiedades de los materiales.

En última instancia, este horno es una herramienta diseñada específicamente para la fabricación de materiales donde la pureza y la integridad estructural son primordiales.

Tabla resumen:

| Función | Descripción | Aplicaciones clave |

|---|---|---|

| Compactación y sinterización de polvos | Transforma polvos en sólidos densos con temperaturas más bajas y microestructuras finas. | Procesamiento de polvos metálicos, cerámicos y compuestos. |

| Unión y laminación | Une materiales a nivel atómico mediante unión por difusión sin adhesivos. | Componentes aeroespaciales, unión de materiales disímiles. |

| Formado y moldeo | Prensa materiales en formas precisas, reduciendo la necesidad de mecanizado y el desperdicio. | Fabricación de formas casi netas para piezas de alto valor. |

| Curado de materiales avanzados | Proporciona un entorno controlado para el curado sin huecos de compuestos y adhesivos. | Dispositivos médicos, desarrollo de materiales de investigación. |

¿Listo para mejorar el procesamiento de sus materiales con precisión y pureza? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes necesidades de los laboratorios en los campos aeroespacial, médico y de investigación. Nuestros hornos de prensado en caliente al vacío ofrecen densidad, resistencia y resultados sin contaminación superiores para sus materiales avanzados. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Qué condiciones centrales proporciona una prensa hidráulica de laboratorio? Optimización del prensado en caliente para tableros de partículas de 3 capas

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Cuál es el papel específico de la presión de 2 toneladas en el prensado en caliente de separadores de PVDF? Garantizar la integridad microestructural para la seguridad de la batería

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica