El prensado isostático en frío (CIP) es una técnica de procesamiento de materiales que se utiliza para compactar polvos —típicamente cerámicas, metales o grafito— en masas sólidas y homogéneas conocidas como piezas "en verde". Al sellar el polvo en un molde elastomérico flexible y sumergirlo en un medio líquido de alta presión (generalmente agua, aceite o glicol), el sistema utiliza la presión hidrostática para compactar el material de manera uniforme desde todas las direcciones a temperatura ambiente.

La ventaja definitoria del CIP sobre el prensado en troquel tradicional es la aplicación de presión omnidireccional basada en la Ley de Pascal. Dado que la fuerza se aplica por igual a cada superficie de la pieza, el compactado resultante posee una densidad uniforme en toda su extensión, eliminando prácticamente los gradientes de tensión interna que causan grietas y distorsiones durante la sinterización o cocción posterior.

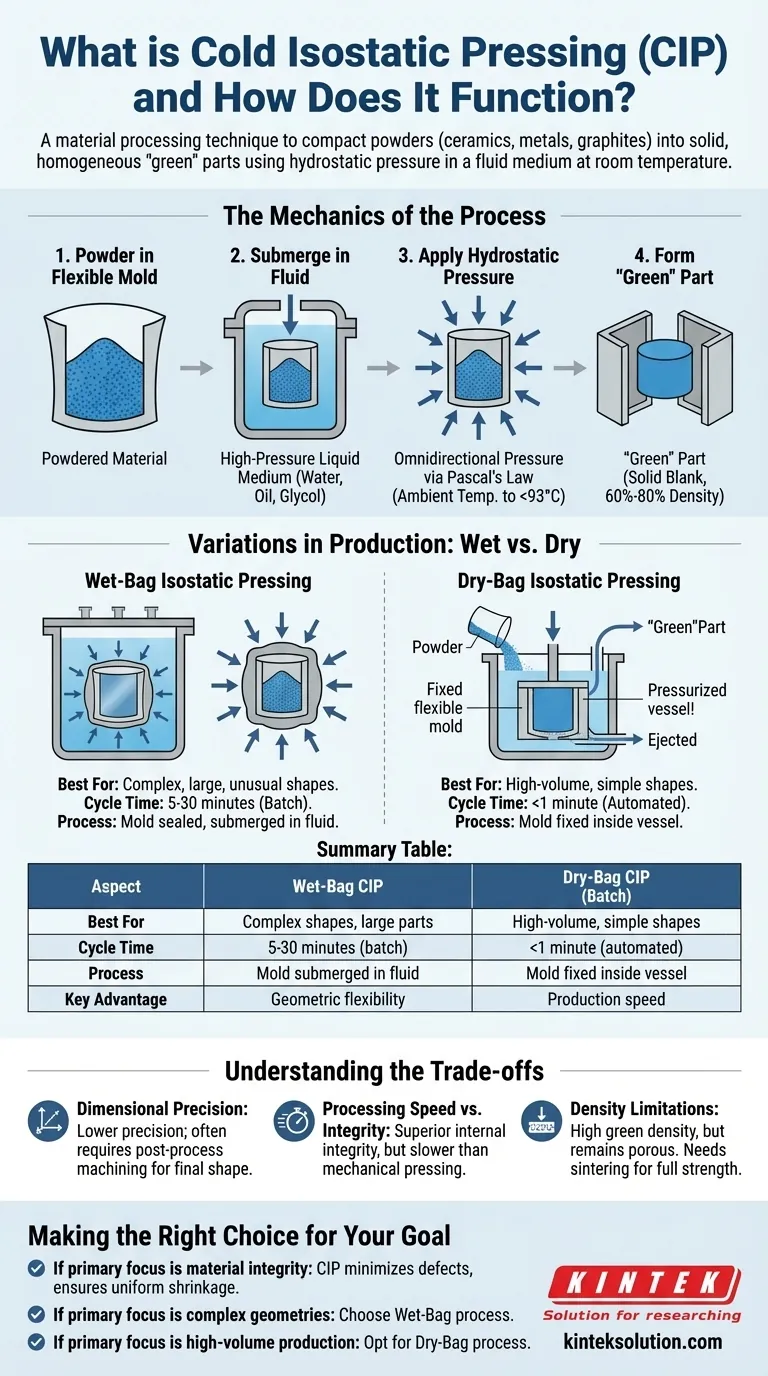

La mecánica del proceso

El principio de la presión hidrostática

A diferencia del prensado uniaxial, que comprime el polvo de arriba hacia abajo, el CIP se basa en la Ley de Pascal. Este principio establece que la presión aplicada a un fluido encerrado se transmite sin disminuir en todas las direcciones.

El molde y el medio

El material en polvo se coloca dentro de un molde flexible, a menudo hecho de caucho, plástico o elastómero. Este contenedor sellado se sumerge luego en un medio líquido dentro de un recipiente a presión.

Compactación a temperatura ambiente

El sistema presuriza el fluido, típicamente a temperaturas ambiente o ligeramente superiores (por debajo de 93 °C). Esto comprime el molde flexible contra el polvo, uniendo las partículas para formar una geometría sólida.

El estado "en verde"

El resultado es una pieza "en verde", un bloque sólido con suficiente resistencia para su manipulación y mecanizado. Dependiendo del material, estas piezas suelen alcanzar entre el 60% y el 80% de su densidad teórica (potencialmente más para metales específicos), lo que las convierte en preformas ideales para la sinterización final o el prensado isostático en caliente (HIP).

Variaciones en la producción: Húmedo vs. Seco

Prensado isostático de bolsa húmeda

En esta variación, el molde lleno se sella fuera del recipiente y luego se sumerge completamente en el fluido a presión. Este método es ideal para producir formas grandes, complejas o inusuales. Sin embargo, es un proceso por lotes con un tiempo de ciclo más lento, que generalmente dura entre 5 y 30 minutos.

Prensado isostático de bolsa seca

Aquí, el molde flexible se fija directamente dentro del recipiente a presión. El polvo se vierte en el molde, se presuriza y se retira sin que el molde abandone el recipiente. Esto permite la automatización y tiempos de ciclo mucho más rápidos (a menudo menos de 1 minuto), lo que lo hace adecuado para la producción en masa de alto volumen de formas más simples.

Comprender las compensaciones

Precisión dimensional

Debido a que el molde es flexible, el CIP no puede garantizar la alta tolerancia dimensional del prensado en troquel rígido. Las superficies resultantes suelen ser irregulares o "rugosas". En consecuencia, las piezas generalmente requieren mecanizado posterior para lograr su forma neta final.

Velocidad de procesamiento vs. Integridad

Si bien el CIP produce una integridad estructural interna superior, generalmente es más lento que los métodos de prensado mecánico. El uso de la dinámica de fluidos y la gestión de sellos agrega complejidad al ciclo de fabricación.

Limitaciones de densidad

El CIP es principalmente un paso de preprocesamiento. Si bien logra una alta densidad *en verde*, la pieza sigue siendo porosa en comparación con un componente completamente fundido o colado. Debe someterse a sinterización (cocción) para lograr su resistencia final y densidad completa.

Tomar la decisión correcta para su objetivo

- Si su principal objetivo es la integridad del material: El CIP es superior para minimizar defectos, asegurando que la pieza se contraiga uniformemente durante la cocción sin deformarse ni agrietarse.

- Si su principal objetivo son las geometrías complejas: Elija el proceso de bolsa húmeda, ya que se adapta a formas intrincadas y relaciones de aspecto grandes que los troqueles rígidos no pueden liberar.

- Si su principal objetivo es la producción de alto volumen: Opte por el proceso de bolsa seca para lograr tiempos de ciclo rápidos para componentes simples como aislantes de bujías o bolas de molienda.

El CIP es la solución de fabricación definitiva cuando la uniformidad interna y la estructura de material de alta calidad son más críticas que la velocidad de producción bruta o la precisión dimensional "lista para usar".

Tabla resumen:

| Aspecto | CIP de bolsa húmeda | CIP de bolsa seca |

|---|---|---|

| Mejor para | Formas complejas, piezas grandes | Alto volumen, formas simples |

| Tiempo de ciclo | 5-30 minutos (por lotes) | <1 minuto (automatizado) |

| Proceso | Molde sumergido en fluido | Molde fijo dentro del recipiente |

| Ventaja clave | Flexibilidad geométrica | Velocidad de producción |

¿Necesita producir piezas de cerámica o metal de alta integridad con densidad uniforme?

KINTEK se especializa en máquinas de prensado de laboratorio avanzadas, incluidas las prensas isostáticas, diseñadas para satisfacer las demandas precisas de la investigación y el desarrollo de laboratorio. Nuestras soluciones de prensado isostático en frío (CIP) le ayudan a lograr una integridad superior del material y a minimizar los defectos en sus polvos compactados.

Contáctenos hoy para explorar cómo nuestra confiable tecnología de prensado isostático puede mejorar su flujo de trabajo de procesamiento de materiales y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio