El Prensado Isostático en Frío (CIP) es un proceso de fabricación que utiliza líquido a alta presión uniforme para compactar materiales en polvo a temperatura ambiente. El polvo se sella dentro de un molde flexible de elastómero que luego se sumerge en un recipiente a presión lleno de fluido. Este método produce una pieza "verde" sólida con una densidad excepcionalmente alta y uniforme, preparándola para procesos posteriores como la sinterización.

La ventaja principal del CIP no es solo la compactación, sino la compactación uniforme. Al aprovechar la presión del líquido que actúa por igual en todas las superficies, el proceso elimina las variaciones de densidad y las tensiones internas inherentes a los métodos de prensado tradicionales, lo que lo hace ideal para formas complejas.

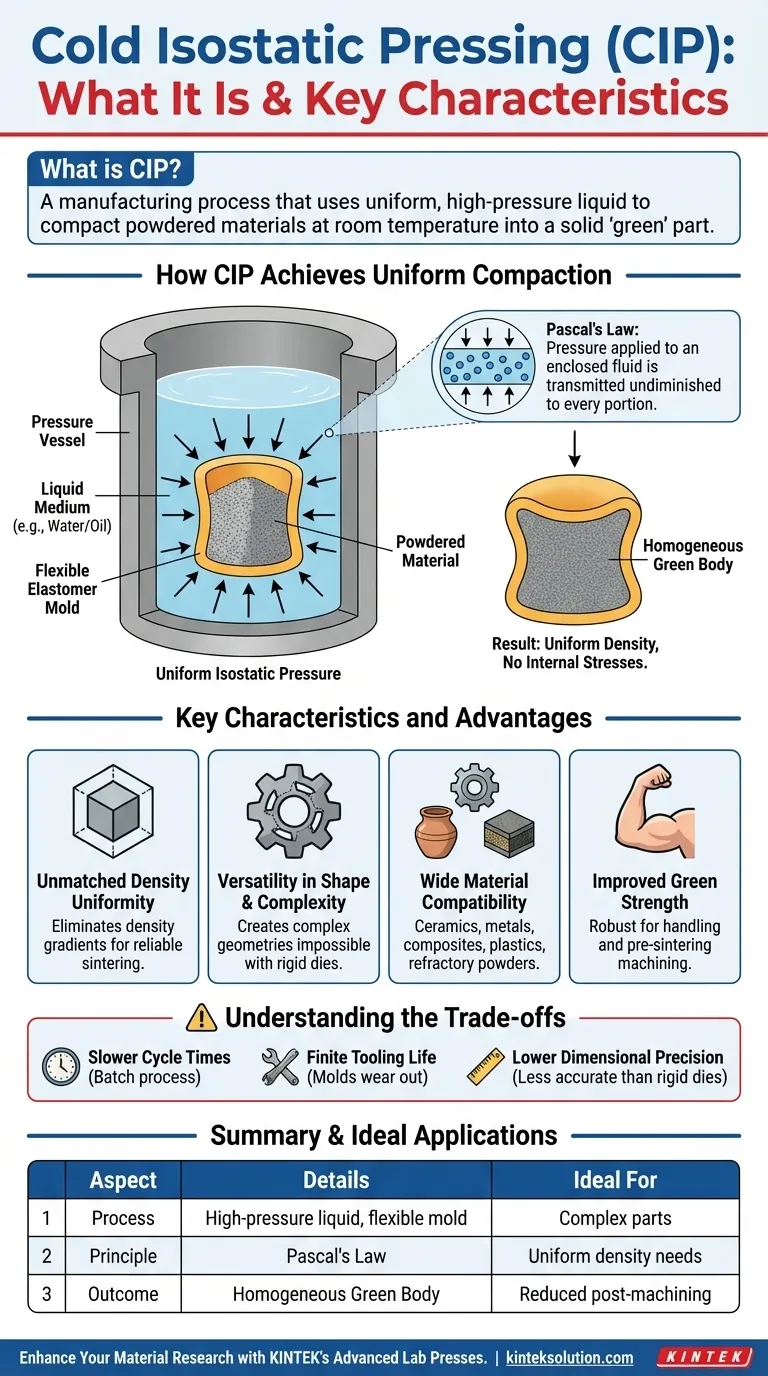

Cómo logra el CIP una compactación uniforme

La eficacia del Prensado Isostático en Frío se basa en un principio fundamental de la dinámica de fluidos y el uso de herramientas especializadas. Esta combinación es lo que lo diferencia de otras técnicas de consolidación de polvos.

El Principio de la Ley de Pascal

En esencia, el CIP opera según la Ley de Pascal. Este principio establece que la presión aplicada a un fluido cerrado e incompresible se transmite sin disminuir a cada porción del fluido y a las paredes del recipiente contenedor.

En el contexto del CIP, el medio líquido (típicamente agua o aceite) dentro del recipiente a presión transmite la fuerza hidráulica de manera igual y simultánea a cada punto de la superficie del molde flexible.

El Papel del Molde Flexible

El polvo se contiene dentro de un molde sellado y flexible hecho de materiales como uretano o caucho. Este molde de elastómero está diseñado para deformarse fácilmente bajo presión sin romperse.

A medida que aumenta la presión del líquido, el molde se colapsa hacia adentro, transfiriendo la presión isostática (uniforme) directamente al polvo en su interior. Esto asegura que el material se compacte desde todas las direcciones a la vez.

El Resultado: Un Cuerpo Verde Homogéneo

El resultado de este proceso es un "cuerpo verde" —una pieza sin sinterizar— con densidad altamente uniforme. A diferencia del prensado uniaxial, donde la fricción con las paredes del troquel crea gradientes de densidad, el CIP produce una estructura completamente homogénea.

Esta uniformidad es crítica porque conduce a una contracción predecible y consistente durante la etapa final de sinterización o Prensado Isostático en Caliente (HIP), reduciendo la distorsión de la pieza y las tasas de fallo.

Características y Ventajas Clave

El CIP se elige para aplicaciones específicas donde sus características únicas proporcionan una ventaja de ingeniería distinta.

Uniformidad de Densidad Inigualable

Este es el beneficio principal. Al eliminar los gradientes de densidad, el CIP produce piezas que se sinterizan de manera más fiable y exhiben propiedades mecánicas finales superiores.

Versatilidad en Forma y Complejidad

Dado que la presión es aplicada por un fluido, el CIP no está limitado por el movimiento lineal de una prensa mecánica. Puede producir piezas con geometrías complejas, socavados y secciones huecas que son imposibles de crear con troqueles rígidos.

Amplia Compatibilidad de Materiales

El proceso es muy eficaz para una amplia gama de materiales. Se utiliza ampliamente para consolidar cerámicas, metales, compuestos, plásticos y polvos refractarios.

Resistencia en Verde Mejorada

La compactación alta y uniforme da como resultado un cuerpo verde con una resistencia significativamente mayor que el polvo suelto o una pieza ligeramente prensada. Esto hace que los componentes sean lo suficientemente robustos para manipularse, cargarse en hornos o incluso mecanizarse ligeramente antes de la sinterización final.

Comprender las Compensaciones

Aunque es potente, el CIP no es la solución universal para todas las necesidades de compactación de polvos. Comprender sus limitaciones es clave para tomar una decisión informada.

Durabilidad y Costo de las Herramientas

Los moldes flexibles de elastómero son la herramienta principal para el CIP. Están sujetos al desgaste y la fatiga de los ciclos repetidos de alta presión y tienen una vida útil finita. Esto puede hacer que el costo de la herramienta por pieza sea mayor que el de los troqueles de acero endurecido utilizados en el prensado uniaxial.

Tiempos de Ciclo Más Lentos

El CIP es típicamente un proceso por lotes. Cargar los moldes, sellarlos, ejecutar el ciclo de presión y desmoldear las piezas lleva considerablemente más tiempo que la naturaleza de alta velocidad y automatizada del prensado mecánico convencional.

Menor Precisión Dimensional

Aunque es excelente para formas complejas, la flexibilidad del molde significa que la precisión dimensional de la pieza verde es menos precisa que la que se puede lograr con juegos de troqueles rígidos. Las dimensiones finales dependen en gran medida de la consistencia del llenado del polvo y del comportamiento del molde.

Tomar la Decisión Correcta para su Objetivo

La selección de un proceso de fabricación depende enteramente de las prioridades de su proyecto.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado uniaxial o de troquel tradicional es probablemente más rentable debido a su velocidad y potencial de automatización.

- Si su enfoque principal es crear piezas complejas con densidad uniforme: El CIP es la opción superior, especialmente para componentes que requieren una contracción predecible y un alto rendimiento final después de la sinterización.

- Si su enfoque principal es minimizar el mecanizado posterior al proceso en una pieza compleja: El CIP produce un excelente cuerpo verde de forma cercana a la neta, reduciendo significativamente el material que debe eliminarse en las etapas finales de mecanizado.

En última instancia, el Prensado Isostático en Frío es una herramienta fundamental para crear materiales avanzados de alta calidad donde la integridad interna es primordial.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza líquido a alta presión en un molde flexible a temperatura ambiente |

| Principio Clave | Ley de Pascal para la aplicación uniforme de presión |

| Principales Ventajas | Alta uniformidad de densidad, capacidad para formas complejas, amplia compatibilidad de materiales |

| Limitaciones | Costos de herramientas más altos, tiempos de ciclo más lentos, menor precisión dimensional |

| Aplicaciones Ideales | Piezas complejas que requieren densidad uniforme, mecanizado posterior reducido |

¿Necesita soluciones de prensas de laboratorio precisas y fiables para sus necesidades de materiales complejos? KINTEK se especializa en máquinas de prensas de laboratorio avanzadas, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para entornos de laboratorio. Nuestro equipo garantiza una compactación uniforme y resultados de alta densidad, ayudándole a lograr una integridad y eficiencia superiores de las piezas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de fabricación.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia