En esencia, el moldeo por compresión es un proceso de fabricación en el que una cantidad previamente medida de materia prima, conocida como "carga", se coloca en una cavidad de molde abierta y calentada.A continuación se cierra el molde y se aplica presión para que el material llene la cavidad y se ajuste a la forma del molde.Sus principales ventajas son su rentabilidad para producir piezas grandes y resistentes, su compatibilidad con materiales compuestos de alta resistencia y su capacidad para crear geometrías complejas con un desperdicio mínimo de material.

Aunque a menudo se considera una alternativa más sencilla al moldeo por inyección, el verdadero valor del moldeo por compresión reside en su capacidad única para crear componentes excepcionalmente resistentes y de gran formato a partir de plásticos termoestables y materiales compuestos, materiales que otros procesos no pueden tratar con la misma eficacia.

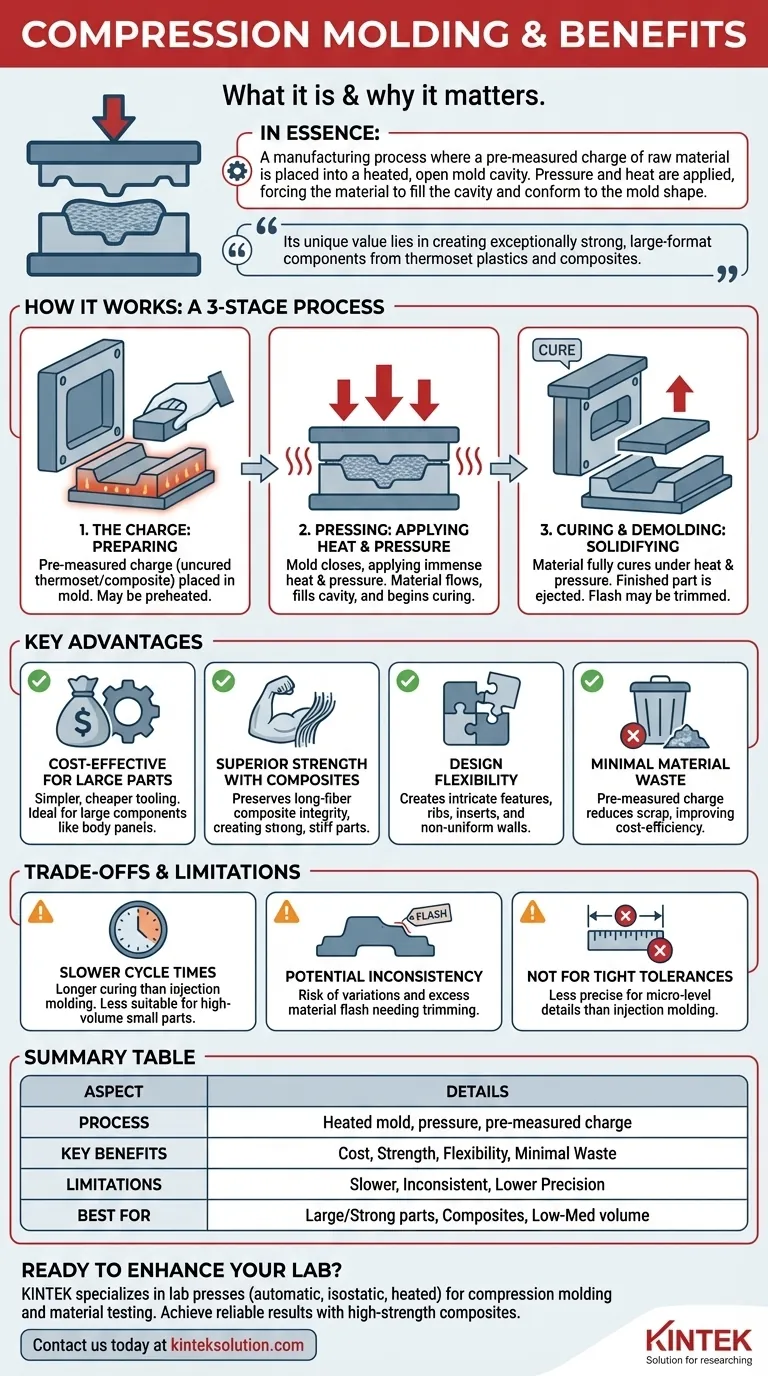

Cómo funciona el moldeo por compresión:Desglose paso a paso

Comprender el proceso es clave para apreciar sus ventajas y limitaciones específicas.El ciclo completo puede desglosarse en tres etapas fundamentales.

La carga:Preparación del material

En primer lugar, se prepara la materia prima.Esta carga es una cantidad precisa de plástico termoestable, composite o caucho sin curar, a menudo preformado en una forma que encaje fácilmente en el molde.

En el caso de los plásticos termoestables y los compuestos, la carga puede precalentarse para mejorar sus características de fluidez y reducir el tiempo de curado final en el molde.

El ciclo de prensado:Aplicación de calor y presión

La carga pesada previamente se coloca en la mitad inferior del molde calentado y abierto.A continuación, se cierra la mitad superior del molde, aplicando una inmensa presión.

Esta presión obliga al material reblandecido a fluir y llenar cada detalle de la cavidad del molde.La combinación de calor calor y presión inicia la reacción química (reticulación) que cura y endurece permanentemente el material.

Curado y desmoldeo:Solidificación de la pieza final

El molde permanece cerrado bajo presión y calor hasta que el material está completamente curado.Una vez finalizado el proceso de curado, la prensa se abre y la pieza acabada se expulsa o se extrae del molde.

La pieza es ahora un componente sólido y estable que conservará permanentemente su forma.Pueden ser necesarias operaciones secundarias menores, como recortar el material sobrante (lo que se conoce como "flash").

Principales ventajas del moldeo por compresión

Este método se elige para objetivos de ingeniería específicos en los que otros procesos se quedan cortos.

Rentabilidad para piezas grandes

El utillaje para el moldeo por compresión suele ser más sencillo y por tanto menos costoso que el complejo utillaje necesario para el moldeo por inyección.Esto lo convierte en una opción económica, especialmente para producir componentes muy grandes, como paneles de carrocería de automóviles o armarios eléctricos.

Resistencia superior con materiales compuestos

El moldeo por compresión es el principal proceso para trabajar con compuestos de fibra larga como el compuesto de moldeo en lámina (SMC) y el compuesto de moldeo a granel (BMC).

La suave acción de cierre de la prensa no cizalla ni rompe las fibras de refuerzo (como la fibra de vidrio o la fibra de carbono), preservando la integridad estructural del material y dando como resultado piezas excepcionalmente fuertes y rígidas.

Flexibilidad de diseño para geometrías complejas

El proceso puede producir piezas con relativamente complejas como nervaduras, resaltes e insertos.Debido a que el material fluye y llena la cavidad bajo presión, puede capturar detalles finos y crear espesores de pared no uniformes.

Mínimo desperdicio de material

A diferencia del moldeo por inyección, que requiere bebederos y canales para introducir el material en el molde, el moldeo por compresión utiliza una carga previamente medida que se coloca directamente en la cavidad.El resultado es muy poco material desperdiciado mejorando la rentabilidad.

Comprender las ventajas y las desventajas

Ningún proceso es perfecto.La objetividad exige reconocer en qué casos el moldeo por compresión no es la opción ideal.

Ciclos más lentos

La necesidad de calentar el molde y esperar a que el material termoestable se cure se traduce en tiempos de ciclo más largos en comparación con los ciclos rápidos del moldeo por inyección de termoplásticos.Esto lo hace menos adecuado para la producción de grandes volúmenes de piezas pequeñas.

Posible inconsistencia de las piezas

Conseguir una consistencia perfecta puede ser todo un reto.Una colocación incorrecta de la carga puede provocar variaciones en la densidad de la pieza, y el exceso de material puede escurrirse entre las mitades del molde, creando rebaba que debe recortarse en una operación secundaria.

No es ideal para tolerancias extremadamente estrechas

Aunque puede ser complejo, el moldeo por compresión no suele alcanzar el mismo nivel de microprecisión y tolerancias dimensionales estrictas que el moldeo por inyección.Es más adecuado para componentes estructurales en los que la precisión final es secundaria a la resistencia.

La elección correcta para su proyecto

La selección del proceso de fabricación adecuado depende totalmente de los requisitos específicos de material, escala y coste de su proyecto.

- Si su objetivo principal es producir piezas estructurales grandes y de alta resistencia: El moldeo por compresión es la mejor opción por su capacidad para procesar materiales compuestos de fibra larga sin comprometer la integridad del material.

- Si su objetivo principal es la rentabilidad para tiradas de volumen bajo a medio: Los menores costes de utillaje del moldeo por compresión lo convierten en una opción muy competitiva.

- Si su objetivo principal es la producción rápida y de gran volumen de piezas pequeñas y precisas: Debería evaluar el moldeo por inyección, ya que sus tiempos de ciclo rápidos son más adecuados para este objetivo.

La elección del proceso adecuado consiste en alinear los puntos fuertes del método con sus objetivos de ingeniería y empresariales más críticos.

Cuadro sinóptico:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza una carga previamente medida en un molde calentado con presión aplicada para formar las piezas. |

| Principales ventajas | Rentabilidad para piezas grandes, resistencia superior con materiales compuestos, flexibilidad de diseño, mínimo desperdicio de material. |

| Limitaciones | Tiempos de ciclo más lentos, posibilidad de inconsistencia de la pieza, no es ideal para tolerancias estrechas. |

| Lo mejor para | Piezas estructurales grandes y de alta resistencia; series de volumen bajo a medio; materiales compuestos como SMC y BMC. |

¿Está preparado para mejorar las capacidades de su laboratorio con equipos de precisión? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para apoyar el moldeo por compresión y otros procesos para pruebas y producción de materiales superiores.Nuestras soluciones le ayudan a obtener resultados fiables con materiales compuestos de alta resistencia y flujos de trabajo rentables. Póngase en contacto con nosotros para hablar de cómo nuestras prensas de laboratorio pueden satisfacer sus necesidades específicas e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cómo afecta el uso de una prensa hidráulica en caliente a diferentes temperaturas a la microestructura final de una película de PVDF? Lograr porosidad o densidad perfectas

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Por qué una prensa hidráulica caliente se considera una herramienta fundamental en entornos de investigación y producción? Desbloquee la precisión y la eficiencia en el procesamiento de materiales