En conclusión, el Prensado Isostático en Frío (CIP) es un proceso de fabricación especializado que sobresale en la creación de componentes altamente uniformes y densos a partir de materiales en polvo a temperatura ambiente. Aprovecha la presión isostática —fuerza igual aplicada desde todas las direcciones a través de un fluido— para compactar polvos en una forma sólida, conocida como pieza "en verde", que posee una resistencia y consistencia superiores antes de los pasos de procesamiento final como la sinterización.

El prensado isostático en frío no es una solución universal, sino una herramienta estratégica. Su valor principal reside en lograr una uniformidad y densidad de material inigualables, lo cual es crítico para aplicaciones de alto rendimiento, incluso si ello implica sacrificar algo de precisión geométrica y velocidad de producción.

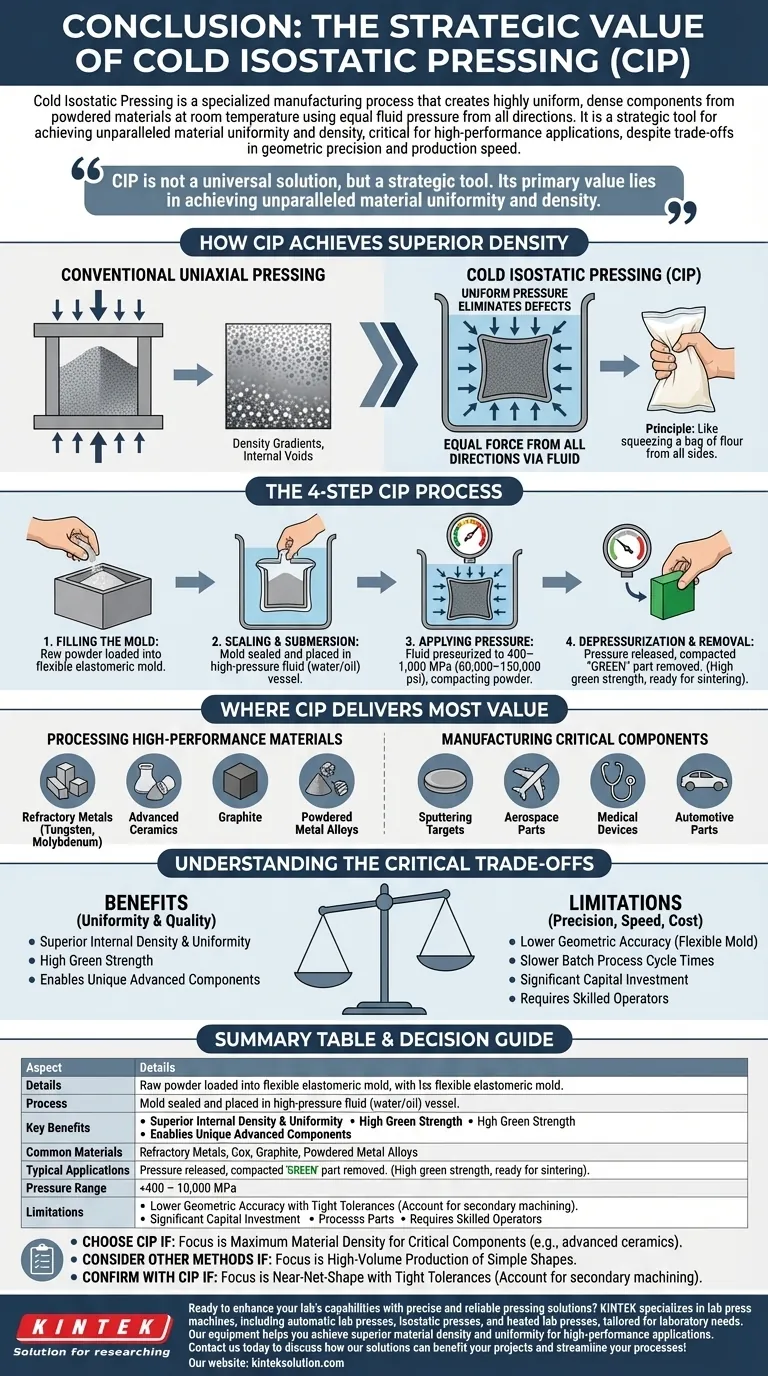

Cómo el CIP logra una densidad superior

La ventaja única del CIP proviene de su método de aplicación de presión. A diferencia del prensado uniaxial convencional, donde la fuerza proviene de una o dos direcciones, el CIP rodea el material, eliminando muchos defectos comunes.

El Principio de la Presión Isostática

Imagine apretar una bolsa sellada de harina con las manos por todos lados a la vez. El polvo interior se compacta uniformemente, sin crear capas duras ni puntos débiles. Este es el principio central del CIP.

Al colocar un molde flexible lleno de polvo en un recipiente de fluido a alta presión, la fuerza se transmite uniformemente a cada superficie del componente. Esto elimina los gradientes de densidad, los vacíos internos y los puntos de tensión que pueden provocar fallas en la pieza.

El Proceso de Cuatro Pasos

La mecánica operativa del CIP es sencilla pero requiere un control preciso.

- Llenado del Molde: El polvo crudo se carga en un molde elastomérico flexible (a menudo hecho de caucho o uretano) que define la forma general de la pieza.

- Sellado y Sumergión: El molde se sella y se coloca dentro de un recipiente de alta presión lleno de un fluido, típicamente agua o aceite.

- Aplicación de Presión: El fluido se presuriza a niveles extremadamente altos, a menudo entre 400 y 1.000 MPa (60.000 a 150.000 psi), compactando el polvo en una masa sólida.

- Despresurización y Extracción: La presión se libera cuidadosamente y la pieza compactada se retira del molde.

El Papel de la Pieza "en Verde"

El resultado del proceso CIP es una pieza "en verde". Aunque aún no está en su estado final, este componente tiene una resistencia en verde significativa, lo que significa que es lo suficientemente sólido y duradero como para ser manipulado, mecanizado o trasladado a la siguiente etapa, que suele ser la sinterización (cocción a alta temperatura) para fusionar las partículas de forma permanente.

Dónde el CIP Ofrece el Mayor Valor

El CIP no es un método de gran volumen y bajo costo. Es una herramienta de precisión utilizada cuando la integridad del material es la prioridad absoluta.

Procesamiento de Materiales de Alto Rendimiento

El CIP es excepcionalmente adecuado para materiales difíciles de procesar con otros métodos. Esto incluye metales refractarios como el tungsteno y el molibdeno, que tienen puntos de fusión extremadamente altos, así como cerámicas avanzadas, grafito y aleaciones de metales en polvo.

Fabricación de Componentes Críticos

La uniformidad lograda por el CIP es esencial en industrias donde la falla de un componente no es una opción.

Se utiliza para producir blancos de pulverización para productos electrónicos con una densidad casi teórica (hasta 95%), asegurando una deposición de recubrimiento uniforme. En las industrias aeroespacial, médica y automotriz, se utiliza para piezas como cojinetes, engranajes y componentes estructurales que exigen alta fiabilidad y larga vida útil.

Comprendiendo las Compensaciones Críticas

La adopción del CIP requiere una comprensión clara de sus limitaciones. La decisión de usarlo es siempre un equilibrio de prioridades contrapuestas.

Precisión vs. Uniformidad

El uso de un molde flexible significa que el CIP generalmente ofrece una menor precisión geométrica que la compactación por troquel rígido. La forma final puede no estar perfectamente definida. La compensación es la obtención de una densidad y uniformidad internas superiores, lo que a menudo es más importante para el rendimiento.

Rendimiento vs. Calidad

El CIP es típicamente un proceso por lotes y puede tener tiempos de ciclo más lentos en comparación con métodos automatizados y continuos como el moldeo por inyección o el prensado por troquel. Se elige cuando la calidad y las propiedades únicas de la pieza final justifican la menor tasa de producción.

Inversión Inicial vs. Capacidad

Los recipientes de alta presión y los sistemas de control requeridos para el CIP representan una inversión de capital significativa. Sin embargo, este costo proporciona una capacidad única para fabricar componentes avanzados que no se pueden producir con otras tecnologías.

Control del Proceso y Mano de Obra

El éxito con el CIP no es automático. Requiere operadores cualificados y una gestión cuidadosa de las tasas de presurización y despresurización para evitar defectos como el agrietamiento, asegurando una pieza uniforme y de alta calidad.

Elegir CIP para su Aplicación

Para determinar si el CIP es la opción correcta, debe sopesar sus distintos beneficios frente a su objetivo principal de fabricación.

- Si su enfoque principal es la máxima densidad y uniformidad del material para componentes críticos: El CIP es una opción excepcional, especialmente para cerámicas avanzadas, composites o metales refractarios.

- Si su enfoque principal es la producción de gran volumen de formas simples con materiales estándar: Otros métodos como la compactación por troquel convencional o el moldeo por inyección de polvo probablemente sean más rentables.

- Si su enfoque principal es la producción de piezas con forma casi final con tolerancias dimensionales ajustadas: Debe confirmar si la menor precisión geométrica del CIP es aceptable o presupuestar las operaciones de mecanizado secundario necesarias.

En última instancia, el CIP es una inversión estratégica en la calidad del material, lo que permite la creación de componentes de alto rendimiento que simplemente no son posibles con las técnicas de prensado convencionales.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplica presión igual desde todas las direcciones a través de un fluido para compactar polvos a temperatura ambiente |

| Beneficios Clave | Alta uniformidad, densidad superior, defectos reducidos y piezas "en verde" resistentes |

| Materiales Comunes | Metales refractarios (ej., tungsteno), cerámicas avanzadas, grafito, aleaciones en polvo |

| Aplicaciones Típicas | Blancos de pulverización, componentes aeroespaciales, dispositivos médicos, piezas automotrices |

| Rango de Presión | 400–1.000 MPa (60.000–150.000 psi) |

| Limitaciones | Menor precisión geométrica, tasas de producción más lentas, alta inversión inicial |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado precisas y confiables? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Nuestro equipo le ayuda a lograr una densidad y uniformidad superiores del material para aplicaciones de alto rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos y optimizar sus procesos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia