En el Prensado Isostático en Frío (CIP), el proceso de bolsa seca es un método de fabricación en el que el material en polvo se compacta dentro de un recipiente a presión sin que el molde de conformado toque el fluido presurizador. Esto se logra colocando el molde lleno de polvo dentro de una membrana flexible y permanente que está integrada en la prensa. El aislamiento de la pieza del fluido permite una automatización rápida y una operación continua.

La distinción principal del proceso de bolsa seca es su compromiso: sacrifica la flexibilidad geométrica de otros métodos para ganar velocidad y automatización significativas, lo que lo convierte en la elección definitiva para la producción en masa de componentes estandarizados.

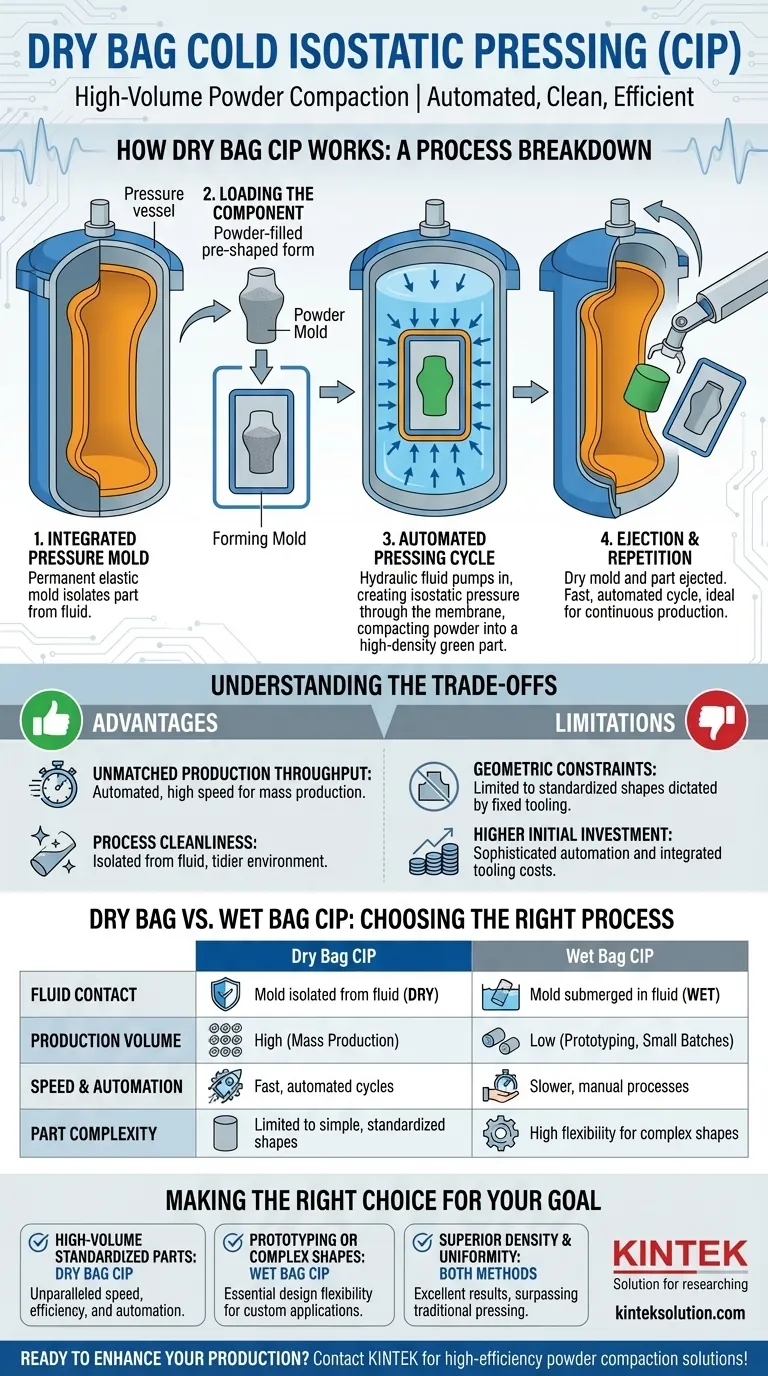

Cómo funciona el CIP de bolsa seca: un desglose del proceso

La eficiencia del proceso de bolsa seca proviene de su diseño especializado, donde las herramientas de alta presión están integradas directamente en la máquina. Esto permite un ciclo de fabricación optimizado y repetible.

El molde de presión integrado

La característica definitoria de una prensa de bolsa seca es un molde o membrana elástica y duradera que es un accesorio permanente dentro del recipiente a presión. Este molde actúa como una barrera entre el fluido presurizador (generalmente agua o aceite) y la pieza que se está formando.

Carga del componente

El material en polvo se carga primero en un "molde de conformado" separado. Este molde, que le da a la pieza su forma final, se coloca luego dentro del molde de presión integrado dentro de la prensa.

El ciclo de prensado automatizado

Una vez cargado el molde de conformado, el recipiente a presión se sella y el fluido hidráulico se bombea, rodeando el molde integrado. Esto crea presión isostática, presión igual desde todas las direcciones, que se transfiere a través de la membrana para compactar uniformemente el polvo en una pieza "verde" sólida y de alta densidad.

Expulsión y repetición

Debido a que el molde de conformado y la pieza compactada nunca se mojan, pueden ser expulsados automáticamente una vez que el ciclo se completa. Esto permite tiempos de ciclo extremadamente rápidos, a menudo menos de un minuto, y permite que el proceso se integre en una línea de producción continua.

Bolsa seca vs. Bolsa húmeda: eligiendo el proceso correcto

Si bien tanto el CIP de bolsa seca como el de bolsa húmeda logran una densidad uniforme, están diseñados para objetivos de producción fundamentalmente diferentes. La elección entre ellos depende del volumen, la velocidad y la complejidad de la pieza.

La diferencia definitoria: contacto con fluidos

En el proceso de bolsa húmeda, el molde lleno de polvo se sella al vacío y se sumerge directamente en el fluido presurizador. En el proceso de bolsa seca, el molde se mantiene aislado del fluido mediante la membrana integrada.

Volumen y velocidad de producción

La bolsa seca está diseñada para la velocidad y el alto volumen. Su naturaleza automatizada la hace ideal para la producción en masa de miles o millones de piezas. La bolsa húmeda es un proceso más manual, orientado por lotes, más adecuado para investigación, creación de prototipos y pequeñas series de producción.

Complejidad y tamaño de la pieza

La bolsa húmeda ofrece una flexibilidad superior. Dado que cualquier forma sellada puede sumergirse en el fluido, es perfecta para componentes grandes o geométricamente complejos. La bolsa seca está limitada a la forma y el tamaño de su molde fijo e integrado, lo que la hace ideal para piezas más simples y estandarizadas como tubos, varillas y boquillas.

Comprensión de las compensaciones del CIP de bolsa seca

Para seleccionar el proceso correcto, debe sopesar objetivamente las ventajas de la eficiencia de la bolsa seca frente a sus limitaciones inherentes.

Ventaja: Rendimiento de producción inigualable

La razón principal para elegir el CIP de bolsa seca es su capacidad de automatización y velocidad. Es uno de los métodos más eficientes para compactar polvos a escala industrial.

Ventaja: Limpieza del proceso

Al mantener el componente aislado del fluido hidráulico, el proceso de bolsa seca garantiza piezas más limpias y un entorno operativo más ordenado. Esto reduce la necesidad de operaciones de limpieza posteriores al prensado.

Limitación: Restricciones geométricas

El inconveniente más significativo es la falta de flexibilidad. La forma de la pieza final está dictada por las herramientas incorporadas. Cambiar la producción a una forma de pieza diferente es una tarea importante que requiere volver a equipar la prensa.

Limitación: Mayor inversión inicial

La sofisticada automatización y las herramientas integradas de los sistemas de bolsa seca suelen requerir una mayor inversión de capital inicial en comparación con las prensas de bolsa húmeda, que son más simples y versátiles.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por una comprensión clara del objetivo principal de su proyecto, ya sea volumen, complejidad o investigación.

- Si su enfoque principal es la fabricación de alto volumen de una pieza estandarizada: El CIP de bolsa seca es la elección clara por su velocidad, eficiencia y automatización inigualables.

- Si su enfoque principal es la creación de prototipos o la producción de formas grandes y complejas: El CIP de bolsa húmeda proporciona la flexibilidad de diseño esencial para aplicaciones de bajo volumen y personalizadas.

- Si su enfoque principal es lograr una densidad y uniformidad de material superiores: Ambos métodos ofrecerán excelentes resultados, superando con creces lo que es posible con el prensado uniaxial tradicional.

En última instancia, la selección del método CIP correcto depende de una evaluación clara de su volumen de producción requerido frente a su necesidad de flexibilidad geométrica.

Tabla resumen:

| Aspecto | CIP de Bolsa Seca | CIP de Bolsa Húmeda |

|---|---|---|

| Contacto con el Fluido | Molde aislado del fluido | Molde sumergido en el fluido |

| Volumen de Producción | Alto (producción en masa) | Bajo (creación de prototipos, lotes pequeños) |

| Velocidad y Automatización | Ciclos rápidos y automatizados | Procesos más lentos y manuales |

| Complejidad de la Pieza | Limitado a formas simples y estandarizadas | Alta flexibilidad para formas complejas |

| Inversión Inicial | Mayor | Menor |

¿Listo para mejorar la producción de su laboratorio con una compactación eficiente de polvo? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer las necesidades de su laboratorio. Nuestras soluciones ofrecen una densidad superior, automatización y limpieza para la fabricación de alto volumen. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se requiere el envasado sellado al vacío para películas delgadas de CuPc? Garantice resultados precisos de prensado isostático

- ¿Cuál es el mecanismo físico del CIP secuencial para WC-Co? Mejora el rendimiento al eliminar el atrapamiento de aire

- ¿Qué papel juega el prensado isostático en los compuestos de W/PTFE? Lograr una alta estabilidad isotrópica para la precisión científica

- ¿Cómo funciona la técnica de bolsa seca en el prensado isostático en frío? Domine la producción automatizada de alta velocidad

- ¿Cuáles son las características del proceso de prensado isostático? Logre una densidad uniforme para piezas complejas

- ¿Por qué una prensa isostática en frío (CIP) es esencial en la preparación de cerámicas de alúmina? Logre una densidad uniforme ahora

- ¿Cuál es la ventaja del prensado isostático en frío en términos de controlabilidad? Consigue propiedades precisas del material con una presión uniforme

- ¿Por qué se utiliza una prensa isostática en frío (CIP) para el prensado secundario de cerámicas BE25? Desbloquee una densidad superior