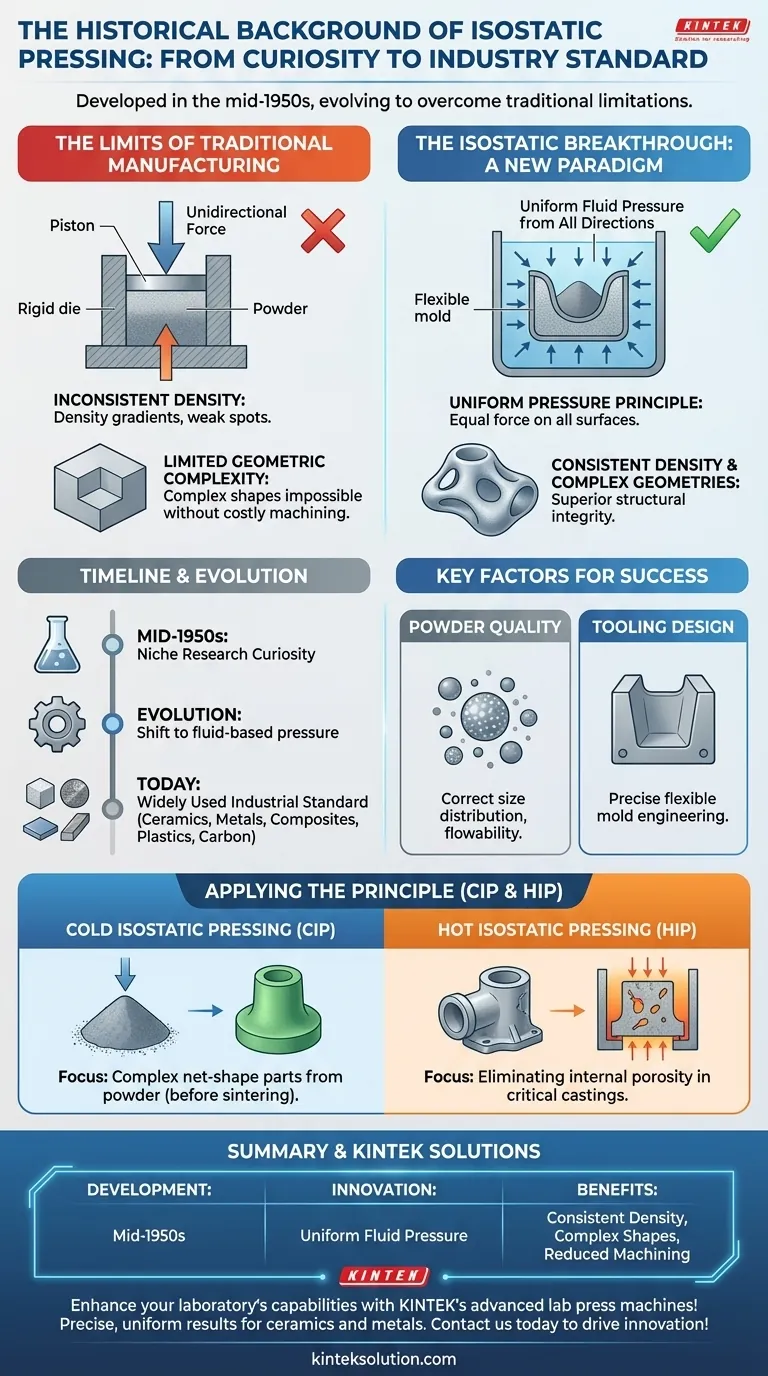

Históricamente, el prensado isostático se desarrolló a mediados de la década de 1950, evolucionando de una curiosidad de investigación de nicho a un proceso de fabricación fundamental. Se creó para superar las limitaciones fundamentales de los métodos de prensado tradicionales aplicando presión uniforme desde todas las direcciones, lo que resulta en materiales con una consistencia e integridad estructural superiores.

La innovación central del prensado isostático fue su cambio de la compresión forzada y uniaxial a una presión envolvente basada en fluidos. Este simple cambio de principio desbloqueó la capacidad de crear piezas altamente complejas con una densidad perfectamente uniforme, una hazaña que antes se consideraba imposible.

Los límites de la fabricación tradicional

Para comprender por qué el prensado isostático fue un avance, primero debemos observar los problemas que fue diseñado para resolver. La compactación tradicional de polvos dependía de troqueles rígidos y fuerza unidireccional.

El problema de la densidad inconsistente

Cuando la presión se aplica desde solo una o dos direcciones, el polvo más cercano a la prensa se compacta más que el polvo más alejado. Esto crea gradientes de densidad dentro de la pieza, lo que conduce a puntos débiles y un rendimiento impredecible.

El desafío de la complejidad geométrica

El prensado unidireccional limita severamente las formas que se pueden producir. Las geometrías complejas con socavados o cavidades internas eran imposibles de formar sin un mecanizado posterior extenso y costoso.

El avance isostático: un nuevo paradigma

El prensado isostático introdujo un enfoque fundamentalmente diferente para la consolidación, aprovechando un principio básico de la dinámica de fluidos para lograr resultados uniformes.

El principio de presión uniforme

El proceso implica sumergir un componente (típicamente un polvo sellado en un molde flexible) en un fluido. Luego se presuriza este fluido, aplicando una fuerza igual y simultánea sobre toda la superficie de la pieza.

Este método asegura que cada parte del componente experimente la misma fuerza compresiva, independientemente de su forma u orientación. El resultado es una pieza con densidad y microestructura completamente consistentes en todo momento.

De curiosidad de investigación a estándar industrial

Inaugurada a mediados de la década de 1950, la técnica fue inicialmente objeto de investigación de laboratorio. Sin embargo, sus beneficios evidentes impulsaron rápidamente su adopción en numerosas industrias de alto rendimiento.

Hoy en día, es una herramienta de producción ampliamente utilizada para una variedad de materiales, incluyendo cerámicas, metales, compuestos, plásticos y carbono. Sirve a dos funciones principales: consolidar polvos en formas sólidas y curar defectos internos en piezas fundidas.

Factores clave para una aplicación exitosa

Aunque potente, la eficacia del prensado isostático no es automática. Depende del control cuidadoso de los materiales de entrada y de las herramientas del proceso.

El papel crítico de la calidad del polvo

El polvo de partida es primordial. Para una compresión exitosa y uniforme, el polvo debe tener la distribución de tamaño de partícula, fluidez y densidad inicial correctas. Una mala calidad del polvo puede provocar defectos incluso con una aplicación de presión perfecta.

La importancia del diseño de la herramienta

El molde flexible, o "herramienta", que sostiene el polvo debe diseñarse con precisión. Su diseño debe adaptarse al comportamiento de compactación específico del polvo y deformarse de manera predecible para producir la forma final deseada con alta precisión.

Aplicando este principio a su objetivo

El prensado isostático no es una técnica única, sino un proceso fundamental que se puede aplicar a diferentes desafíos de fabricación, principalmente a través del Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP).

- Si su enfoque principal es crear piezas de forma neta complejas a partir de polvo: El Prensado Isostático en Frío (CIP) es el método ideal para lograr una densidad uniforme antes de un paso de sinterización final.

- Si su enfoque principal es eliminar la porosidad interna en piezas fundidas críticas: El Prensado Isostático en Caliente (HIP) utiliza alta temperatura y presión para curar vacíos microscópicos y mejorar drásticamente las propiedades mecánicas de un componente.

- Si su enfoque principal es la consolidación rentable: Al crear piezas con densidad consistente y formas complejas, el prensado isostático a menudo reduce o elimina la necesidad de un mecanizado secundario costoso.

Comprender este cambio hacia una presión uniforme y multidireccional es fundamental para captar la fabricación moderna de materiales avanzados.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Época de desarrollo | Mediados de la década de 1950 |

| Innovación clave | Presión uniforme desde todas las direcciones utilizando dinámica de fluidos |

| Beneficios principales | Densidad consistente, capacidad para formar formas complejas, menor necesidad de mecanizado |

| Aplicaciones comunes | Cerámicas, metales, compuestos, plásticos, carbono |

| Tipos de proceso | Prensado Isostático en Frío (CIP), Prensado Isostático en Caliente (HIP) |

¡Mejore las capacidades de su laboratorio con las máquinas de prensa de laboratorio avanzadas de KINTEK! Ya sea que necesite una prensa de laboratorio automática, prensa isostática o prensa de laboratorio calentada, nuestras soluciones ofrecen resultados precisos y uniformes para materiales como cerámicas y metales, reduciendo costos y mejorando la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuáles son las ventajas de la densidad uniforme y la integridad estructural en la CIP?Consiga un rendimiento y una fiabilidad superiores

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son algunos ejemplos de aplicaciones del prensado isostático en frío?Aumente el rendimiento de sus materiales con una compactación uniforme