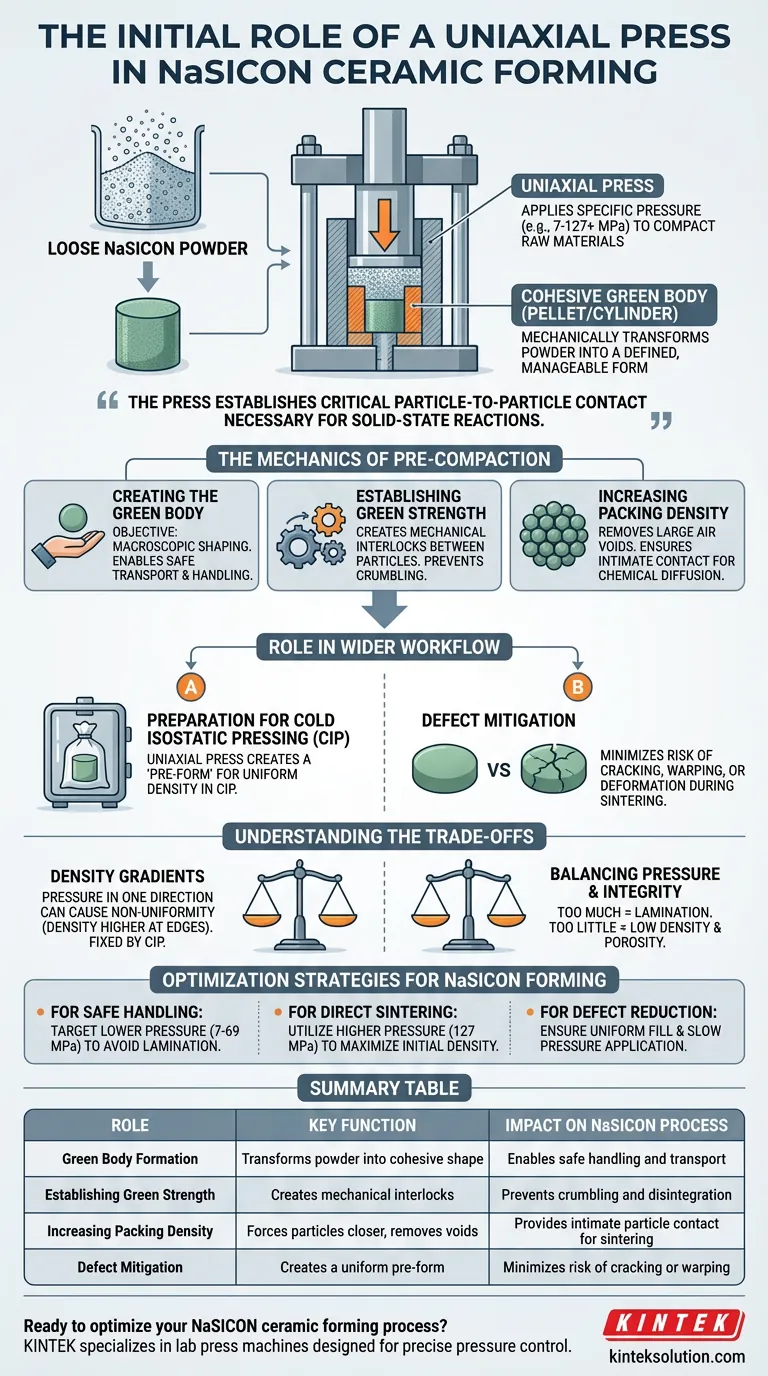

El papel inicial de una prensa uniaxial en el flujo de trabajo de la cerámica NaSICON es transformar mecánicamente el polvo suelto en una forma cohesiva y semisólida conocida como cuerpo en verde. Al aplicar una presión específica, que varía ampliamente desde 7 MPa hasta más de 127 MPa según el protocolo, la prensa compacta las materias primas en una forma definida, como un cilindro o un pellet, impartiendo suficiente resistencia al manejo para evitar que la estructura se desmorone durante las etapas posteriores del procesamiento.

La prensa uniaxial hace más que dar forma al material; establece el contacto crítico entre partículas necesario para las reacciones en estado sólido. Sirve como el paso fundamental que une los ingredientes crudos sueltos con un electrolito cerámico denso y listo para sinterizar.

La Mecánica de la Pre-compactación

Creación del Cuerpo en Verde

El objetivo principal durante esta fase es la conformación macroscópica. La prensa consolida el polvo NaSICON suelto en una forma geométrica que se puede manipular físicamente.

Sin este paso, sería imposible transportar el polvo a un horno de sinterización o a una Prensa Isostática en Frío (CIP) sin perder su composición o forma.

Establecimiento de la Resistencia en Verde

La presión aplicada crea entrelazamientos mecánicos entre las partículas del polvo. Esto da como resultado la resistencia en verde, que es la integridad estructural requerida para que el pellet sobreviva a la transferencia y al manejo.

Si la presión es demasiado baja, el pellet permanecerá frágil y propenso a desintegrarse; si se optimiza, se convierte en un sólido estable listo para una mayor densificación.

Aumento de la Densidad de Empaquetamiento

Más allá de la simple conformación, la prensa uniaxial aumenta significativamente la densidad de empaquetamiento del material. Al forzar las partículas a acercarse, el proceso elimina los grandes vacíos de aire presentes en el polvo suelto.

Esta mayor densidad asegura un contacto íntimo entre los reactivos. Esta proximidad es un requisito fundamental para la difusión química y las reacciones en estado sólido que deben ocurrir durante el sinterizado a alta temperatura.

El Papel en el Flujo de Trabajo General

Preparación para el Prensado Isostático en Frío (CIP)

En muchos flujos de trabajo de NaSICON de alto rendimiento, el prensado uniaxial es simplemente un paso preparatorio. Crea una "preforma" que posteriormente se somete a Prensado Isostático en Frío.

La prensa uniaxial proporciona la forma inicial, mientras que la etapa de CIP aplica presión uniforme desde todas las direcciones para maximizar la densidad. El paso uniaxial asegura que la muestra sea lo suficientemente sólida como para ser embolsada y presurizada en la CIP sin deformarse de manera impredecible.

Mitigación de Defectos

Lograr un pellet en verde con densidad uniforme y sin defectos macroscópicos es fundamental para la calidad final de la cerámica.

Un cuerpo en verde bien formado minimiza el riesgo de agrietamiento, deformación o alabeo durante el proceso de sinterización. Si el prensado inicial tiene fallas, esos defectos se magnificarán, no se arreglarán, con altas temperaturas.

Comprensión de las Compensaciones

El Problema de los Gradientes de Densidad

Una limitación importante del prensado uniaxial es que la presión se aplica en una sola dirección. Esto puede provocar gradientes de densidad dentro del pellet, donde los bordes o las superficies son más densos que el centro debido a la fricción de la pared.

Esta falta de uniformidad puede provocar una contracción desigual durante el sinterizado. Es por eso que el prensado uniaxial a menudo se sigue de la CIP, que iguala la distribución de la densidad.

Equilibrio entre Presión e Integridad

Existe un delicado equilibrio con respecto a la presión aplicada (por ejemplo, 7 MPa frente a 127 MPa).

Aplicar demasiada presión puede causar laminación o "capping", donde la parte superior del pellet se separa del cuerpo. Aplicar muy poca presión da como resultado un cuerpo de baja densidad que reacciona pobremente durante el sinterizado, lo que lleva a un electrolito poroso y de bajo rendimiento.

Estrategias de Optimización para el Conformado de NaSICON

Para lograr los mejores resultados con sus cerámicas NaSICON, alinee sus parámetros de prensado con sus objetivos de procesamiento específicos.

- Si su enfoque principal es el Manejo Seguro: Apunte a un rango de presión más bajo (por ejemplo, 7–69 MPa) para establecer la resistencia en verde suficiente para mover la muestra a una Prensa Isostática en Frío sin inducir laminación.

- Si su enfoque principal es el Sinterizado Directo: Utilice presiones más altas (por ejemplo, 127 MPa) para maximizar la densidad de empaquetamiento inicial y el contacto entre partículas, reduciendo la porosidad antes de que la muestra llegue al horno.

- Si su enfoque principal es la Reducción de Defectos: Asegúrese de que la matriz se llene uniformemente y la presión se aplique lentamente para minimizar la oclusión de aire y los gradientes de densidad que conducen a la deformación.

Al controlar eficazmente la compactación inicial, establece la base estructural requerida para lograr un electrolito NaSICON denso y de alta conductividad.

Tabla Resumen:

| Rol | Función Clave | Impacto en el Proceso NaSICON |

|---|---|---|

| Formación del Cuerpo en Verde | Transforma el polvo suelto en una forma cohesiva (pellet/cilindro) | Permite el manejo y transporte seguros al siguiente paso del proceso (por ejemplo, CIP, horno de sinterización) |

| Establecimiento de la Resistencia en Verde | Crea entrelazamientos mecánicos entre partículas | Evita el desmoronamiento y la desintegración durante el manejo |

| Aumento de la Densidad de Empaquetamiento | Acerca las partículas, eliminando grandes vacíos de aire | Proporciona un contacto íntimo entre partículas esencial para las reacciones en estado sólido durante el sinterizado |

| Mitigación de Defectos | Crea una preforma uniforme | Minimiza el riesgo de agrietamiento, deformación o alabeo en el electrolito sinterizado final |

¿Listo para optimizar su proceso de conformado de cerámica NaSICON? El paso de compactación inicial es fundamental para lograr un producto final de alta densidad y alto rendimiento. KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas y con calefacción, diseñadas para ofrecer el control de presión y la uniformidad precisos requeridos para cerámicas avanzadas como NaSICON. Nuestra experiencia ayuda a laboratorios como el suyo a lograr cuerpos en verde consistentes con una resistencia al manejo y una densidad óptimas, sentando las bases para un sinterizado exitoso. Contáctenos hoy para discutir cómo nuestras prensas de laboratorio pueden mejorar su flujo de trabajo y resultados de cerámica.

Guía Visual

Referencias

- Amanda Peretti, Leo J. Small. Machinable, high‐conductivity NaSICON through mitigation of humidity effects during solid‐state synthesis. DOI: 10.1111/jace.70195

Este artículo también se basa en información técnica de Kintek Press Base de Conocimientos .

Productos relacionados

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de usar una prensa de laboratorio? Optimizar la síntesis y la precisión analítica

- ¿Cómo contribuyen las prensas hidráulicas de pastillas a la evaluación de materiales y la investigación? Desbloquee la precisión en la preparación de muestras y la simulación

- ¿Cuál es el propósito de crear pastillas para la espectroscopía XRF utilizando una prensa hidráulica? Garantizar un análisis elemental preciso y reproducible

- ¿Qué precauciones de seguridad deben tomarse al operar una prensa de tabletas hidráulica? Garantice operaciones de laboratorio seguras y eficientes

- ¿Por qué las prensas hidráulicas de pastillas se consideran indispensables en los laboratorios? Garantice una preparación precisa de las muestras para obtener datos fiables