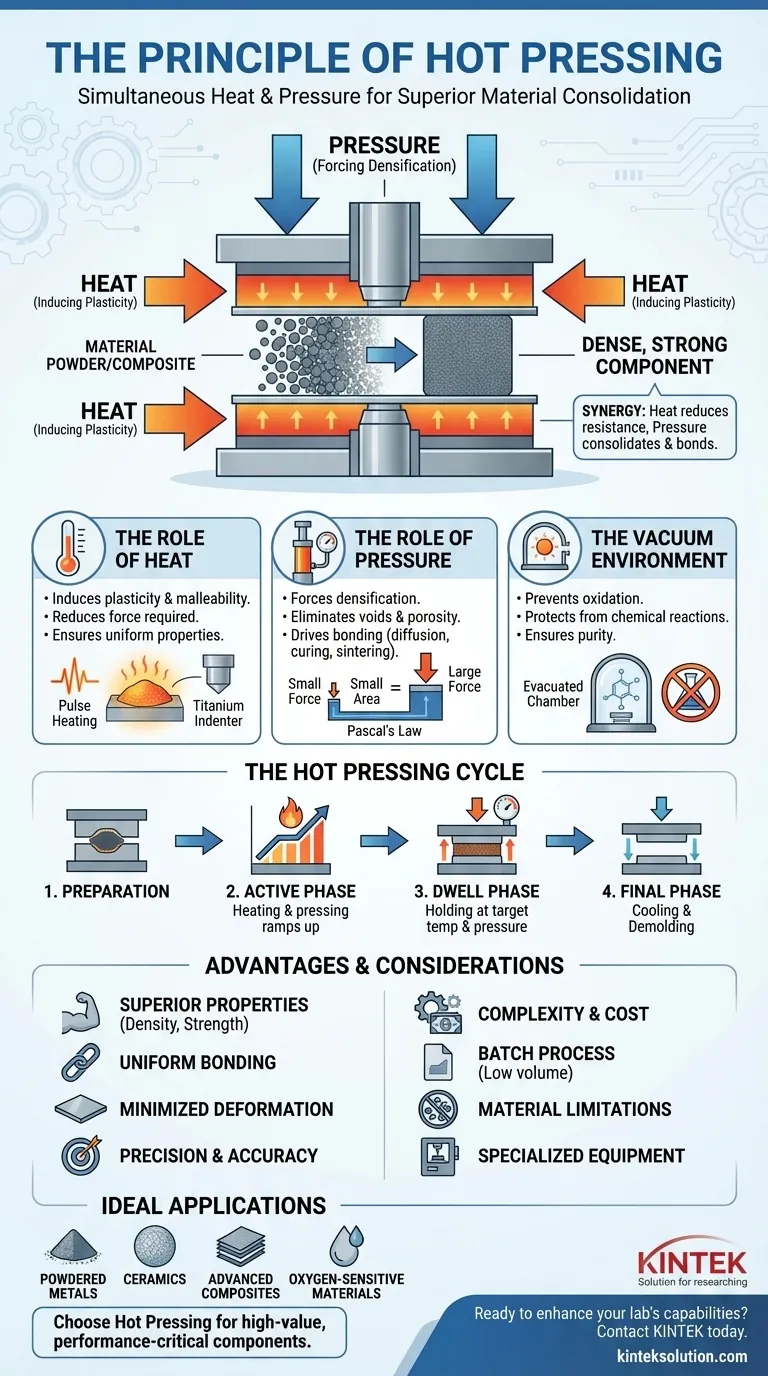

En esencia, el principio del prensado en caliente es la aplicación simultánea de calor y presión controlados para consolidar, unir o densificar materiales.Esta combinación permite que un material, como un polvo o un compuesto, se ablande y fluya, eliminando los huecos internos y forzándolo a ajustarse a una forma específica.El resultado es un componente final denso, resistente y de dimensiones exactas.

El prensado en caliente no consiste únicamente en calentar y apretar.Su eficacia se debe a una sinergia estratégica: el calor reduce la resistencia del material a la deformación, lo que permite que la presión lo consolide eficazmente y fomente una fuerte unión interna, creando un producto final con una integridad estructural superior.

Cómo logra la consolidación el prensado en caliente

El poder del prensado en caliente reside en cómo manipula el estado de un material.Utiliza dos fuerzas fundamentales en un entorno altamente controlado para lograr resultados que ninguna de ellas podría conseguir por sí sola.

El papel del calor: inducir la plasticidad

El calor es el facilitador.Al elevar la temperatura de un material, el proceso lo hace más plástico y maleable, reduciendo significativamente la fuerza necesaria para remodelarlo.

Los sistemas modernos suelen utilizar una avanzada tecnología de calentamiento por impulsos, a veces con un penetrador de titanio especialmente diseñado, para garantizar que el calor se aplique rápida y uniformemente.Este calentamiento controlado es fundamental para evitar tensiones internas y garantizar propiedades uniformes en toda la pieza.

El papel de la presión:Forzar la densificación

La presión es el motor de la consolidación.Normalmente se aplica a través de un sistema hidráulico regido por Ley de Pascal una pequeña fuerza aplicada a un área pequeña genera una fuerza masiva, uniformemente distribuida sobre el área más grande de la platina de la prensa.

Esta inmensa presión obliga a las partículas de material a entrar en contacto íntimo, elimina la porosidad (espacios de aire) e impulsa el proceso de unión, ya se trate de difusión metalúrgica, curado de polímeros o sinterización de cerámica.

El entorno de vacío:Prevención de la degradación

Para muchos materiales avanzados, como los metales y determinados materiales compuestos, el procesamiento a altas temperaturas en presencia de aire provocaría oxidación degradando sus propiedades.

Muchas prensas calientes funcionan al vacío.Al eliminar la atmósfera de la cámara, el proceso protege la pieza de las reacciones químicas, garantizando la pureza del material y su rendimiento final.

El ciclo de prensado en caliente paso a paso

Aunque las especificaciones de la máquina varían, el ciclo de prensado en caliente sigue una progresión coherente y lógica para garantizar la calidad y la repetibilidad.

Preparación y ajuste de parámetros

En primer lugar, la materia prima (por ejemplo, polvo en un troquel, capas compuestas) se coloca cuidadosamente entre los platos calentados de la prensa.A continuación, el operario establece los parámetros críticos del proceso: temperatura objetivo, presión aplicada y duración del ciclo.

La fase activa:Calentamiento y prensado

La máquina empieza a calentar las planchas y el material al tiempo que aplica presión hidráulica.Estas dos entradas suelen aumentar juntas de forma controlada hasta sus objetivos preestablecidos.

La fase de permanencia:Mantenimiento y adhesión

Una vez alcanzadas la temperatura y la presión deseadas, el sistema "se congela" o mantiene estas condiciones durante un tiempo determinado.Este período de mantenimiento es crucial, ya que permite el flujo completo del material, la eliminación de huecos y la completa unión química o curado.

La fase final:Enfriamiento y desmoldeo

Una vez finalizado el tiempo de permanencia, se libera la presión y la pieza se enfría de forma controlada.Una vez alcanzada una temperatura de manipulación segura, la pieza acabada y totalmente consolidada se retira de la prensa.

Ventajas y desventajas

El prensado en caliente es un proceso de alto rendimiento elegido por razones específicas.Comprender sus ventajas y limitaciones es clave para utilizarlo con eficacia.

Ventajas:Propiedades superiores del material

La principal ventaja es la calidad.El prensado en caliente produce componentes con una densidad cercana a la teórica, una resistencia excepcional y una gran precisión dimensional.El proceso puede utilizarse incluso para facilitar transformaciones de fase beneficiosas en la microestructura del material.

Ventajas:Adhesión uniforme y deformación minimizada

Dado que el calor y la presión se aplican de forma simultánea y uniforme, el prensado en caliente es excelente para laminar materiales o curar adhesivos en materiales compuestos.Esto garantiza una unión fuerte y uniforme en toda la pieza.El uso de tiempos de ciclo relativamente cortos también puede minimizar el alabeo de la pieza en comparación con métodos de curado más largos basados en hornos.

Consideraciones:Complejidad y coste del proceso

El equipo de prensado en caliente es especializado y representa una inversión de capital significativa.Se trata de un proceso por lotes, es decir, las piezas se fabrican de una en una, lo que lo hace menos adecuado para la producción de productos básicos de gran volumen y bajo coste.

Consideración:Limitaciones de los materiales

El proceso es ideal para clases específicas de materiales, incluidos los metales en polvo, la cerámica y los compuestos avanzados.No es una solución universal, ya que algunos materiales pueden degradarse con el calor y la presión necesarios o simplemente no beneficiarse del proceso.

La elección correcta para su aplicación

La elección del prensado en caliente depende totalmente de su objetivo final.Es una herramienta de precisión para crear componentes de alto valor en los que el rendimiento es la principal preocupación.

- Si su principal objetivo es la máxima densidad y resistencia: El prensado en caliente es la mejor opción para crear componentes totalmente densos y sin huecos a partir de polvos o preformas.

- Si su objetivo principal es unir capas complejas o materiales compuestos: El proceso garantiza una unión uniforme, de alta integridad y resistente a la deslaminación.

- Si su objetivo principal es procesar materiales sensibles al oxígeno: La capacidad de vacío de una prensa en caliente no es negociable para conseguir piezas puras y de alto rendimiento a partir de metales reactivos o cerámica.

- Si su objetivo principal es la producción de gran volumen y bajo coste: Debería evaluar métodos alternativos como el prensado en frío y la sinterización o el moldeo por inyección, ya que el prensado en caliente está optimizado para la calidad por encima de la cantidad.

Al dominar con precisión el calor y la presión en un entorno controlado, el prensado en caliente proporciona una capacidad inigualable para diseñar materiales hasta su máximo potencial.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio | Aplicación simultánea de calor y presión para consolidar los materiales, reduciendo los huecos y mejorando la unión. |

| Componentes clave | Fuente de calor (por ejemplo, calentamiento por impulsos), sistema de presión hidráulica, cámara de vacío. |

| Fases del proceso | Preparación, calentamiento y prensado, fase de reposo, enfriamiento y desmoldeo. |

| Ventajas | Densidad superior, resistencia, precisión dimensional, unión uniforme, deformación minimizada. |

| Limitaciones | Coste elevado, procesamiento por lotes, adecuación a materiales específicos. |

| Aplicaciones ideales | Metales en polvo, cerámica, materiales compuestos, materiales sensibles al oxígeno que requieren un alto rendimiento. |

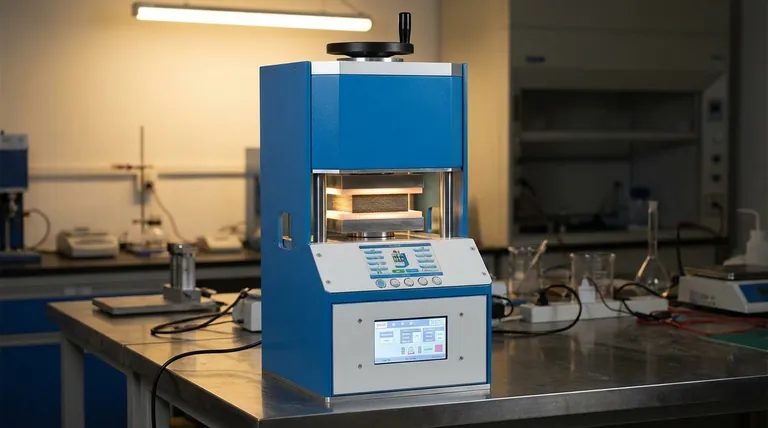

¿Está preparado para mejorar las capacidades de su laboratorio con el prensado en caliente de precisión? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para ofrecer una consolidación de materiales, resistencia y precisión dimensional superiores para sus necesidades de investigación y producción.Nuestras soluciones son ideales para laboratorios que trabajan con metales en polvo, cerámica y materiales compuestos avanzados. Póngase en contacto con nosotros para hablar de cómo nuestros equipos pueden optimizar sus procesos y lograr resultados inigualables.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Molde especial para prensa térmica de laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

La gente también pregunta

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Por qué es necesario utilizar equipos de calefacción para la deshidratación del biodiésel de aceite de semilla de cáñamo? Guía de Calidad Experta

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D