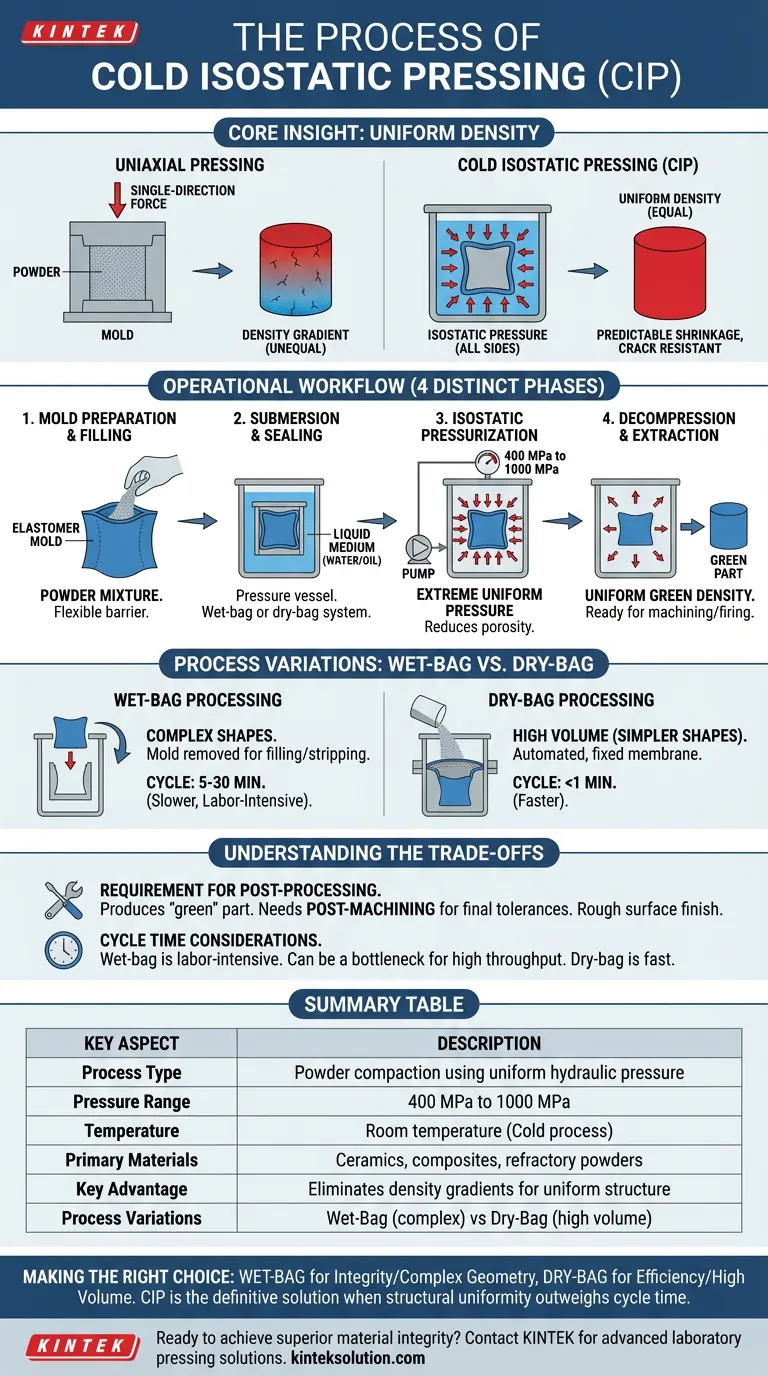

El Prensado Isostático en Frío (CIP) es un método de compactación utilizado para consolidar polvos en componentes sólidos de alta densidad a temperatura ambiente. El proceso consiste en sellar material suelto —típicamente cerámicas, compuestos o polvos refractarios— dentro de un molde elastomérico flexible y sumergirlo en un medio líquido. Luego, una bomba externa aplica una presión hidráulica extrema (típicamente de 400 MPa a 1000 MPa) de manera uniforme desde todas las direcciones, comprimiendo el polvo en una masa sólida coherente conocida como "pieza en verde".

Idea Clave: A diferencia del prensado uniaxial, que comprime el material desde una sola dirección, el CIP aplica la presión de forma isostática (igualmente desde todos los lados). Esto elimina los gradientes de densidad internos, lo que resulta en una estructura uniforme que se contrae de manera predecible y resiste el agrietamiento durante los procesos posteriores de sinterización o cocción.

El Flujo de Trabajo Operativo

El procedimiento estándar para el CIP transforma el polvo suelto en un sólido de alta integridad a través de cuatro fases distintas.

1. Preparación y Llenado del Molde

El proceso comienza con un contenedor flexible, a menudo llamado molde o bolsa, hecho de materiales elastoméricos.

Los operadores llenan este molde con la mezcla de polvos elegida. La flexibilidad del molde es fundamental, ya que actúa como una barrera de presión que se deforma para transmitir la fuerza directamente al polvo sin permitir que el medio de presurización entre.

2. Inmersión y Sellado

Una vez sellado, el molde se coloca dentro de una cámara de presión.

La cámara se llena con un medio de trabajo líquido, típicamente agua o aceite, que puede contener inhibidores de corrosión. En el procesamiento de "bolsa húmeda", el molde se sumerge completamente en este líquido, mientras que los sistemas de "bolsa seca" utilizan una membrana fija para separar el líquido del molde.

3. Presurización Isostática

Una bomba externa presuriza el líquido dentro de la cámara.

Dado que los fluidos transmiten la presión por igual en todas las direcciones, el molde flexible se comprime uniformemente en todas sus superficies. Esto reduce la porosidad de la mezcla de polvos, empaquetando las partículas lo más cerca posible de su densidad máxima.

4. Descompresión y Extracción

Después de un tiempo de mantenimiento establecido, se libera la presión.

El molde se retira de la cámara (o la pieza se expulsa en sistemas automatizados). El resultado es un componente sólido con densidad en verde uniforme que es lo suficientemente robusto como para ser manipulado, mecanizado o cocido.

Variaciones del Proceso: Bolsa Húmeda vs. Bolsa Seca

El CIP se clasifica generalmente en dos métodos según el volumen de producción y la complejidad de la pieza.

Procesamiento de Bolsa Húmeda

En este método, el molde se retira de la cámara de presión para su llenado y desmoldeo después de cada ciclo.

Es ideal para producir formas grandes, complejas o inusuales. Sin embargo, es un proceso más lento, con tiempos de ciclo que típicamente varían de 5 a 30 minutos.

Procesamiento de Bolsa Seca

Esta es una variación automatizada donde la membrana flexible está fija dentro de la cámara de presión.

El polvo se vierte directamente en la cavidad, se presuriza y se expulsa sin retirar la bolsa. Este método es significativamente más rápido, con tiempos de ciclo de menos de 1 minuto, lo que lo hace adecuado para la producción en masa de alto volumen de formas más simples.

Comprensión de las Compensaciones

Si bien el CIP ofrece una uniformidad de densidad superior, es esencial reconocer las limitaciones y los requisitos del proceso.

Requisito de Post-Procesamiento

El CIP produce una pieza "en verde", que es una masa de polvo consolidada, no una superficie terminada.

En consecuencia, las piezas a menudo requieren mecanizado posterior para lograr las tolerancias geométricas finales antes de someterse a la sinterización final. El acabado superficial rugoso de la bolsa flexible generalmente requiere este paso adicional.

Consideraciones sobre el Tiempo de Ciclo

Si bien el método de bolsa seca es rápido, el proceso de bolsa húmeda es inherentemente discontinuo y requiere mucha mano de obra.

Si su proyecto requiere un alto rendimiento de geometrías distintas y complejas, el tiempo de ciclo de 5 a 30 minutos del CIP de bolsa húmeda puede convertirse en un cuello de botella en la producción en comparación con otros métodos de prensado.

Tomando la Decisión Correcta para su Objetivo

El CIP rara vez es la opción más barata, pero a menudo es la necesaria para materiales de alto rendimiento.

- Si su principal enfoque es la integridad del material y la geometría compleja: Priorice el CIP de Bolsa Húmeda para lograr una densidad uniforme en piezas grandes o intrincadas que no deben agrietarse ni deformarse durante la cocción.

- Si su principal enfoque es la eficiencia de la producción en masa: Implemente el CIP de Bolsa Seca para automatizar la consolidación de formas simples como aislantes de bujías o bolas de molienda.

En última instancia, el CIP es la solución definitiva cuando la uniformidad estructural de la pieza final supera el costo del tiempo de ciclo y el mecanizado posterior.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Compactación de polvos mediante presión hidráulica uniforme |

| Rango de Presión | 400 MPa a 1000 MPa |

| Temperatura | Temperatura ambiente (Proceso en frío) |

| Materiales Principales | Cerámicas, compuestos, polvos refractarios |

| Ventaja Clave | Elimina gradientes de densidad para una estructura uniforme |

| Variaciones del Proceso | Bolsa Húmeda (formas complejas) vs. Bolsa Seca (alto volumen) |

¿Listo para lograr una integridad de material superior con el Prensado Isostático en Frío?

En KINTEK, nos especializamos en soluciones avanzadas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas diseñadas específicamente para entornos de investigación y desarrollo. Nuestra experiencia ayuda a laboratorios como el suyo a producir componentes de alta densidad y uniformes con resultados de sinterización predecibles.

Ya sea que esté trabajando con cerámicas, compuestos o polvos especializados, nuestras máquinas de prensado ofrecen la precisión y confiabilidad que su investigación exige. Póngase en contacto con nuestro equipo de ingeniería hoy mismo para discutir cómo nuestras soluciones de CIP pueden mejorar sus capacidades de procesamiento de materiales y acelerar su cronograma de desarrollo.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?