El propósito principal de aplicar copresión a alta presión es forzar mecánicamente las partículas rígidas del electrodo y el electrolito a un contacto íntimo a nivel atómico. Al eliminar los vacíos microscópicos, este proceso transforma capas de polvo suelto en una única estructura de alta densidad. Sin esta compactación física masiva, la resistencia interna sería demasiado alta para que la batería funcione eficazmente.

La idea central En las baterías líquidas, el electrolito fluye naturalmente hacia los poros para crear contacto. En las baterías de estado sólido, no hay líquido que llene los huecos; por lo tanto, la alta presión mecánica es la única forma de minimizar la resistencia interfacial y establecer las vías continuas necesarias para el transporte de iones.

Superando el desafío de la interfaz sólido-sólido

Eliminación de vacíos microscópicos

El obstáculo fundamental en el ensamblaje de baterías de estado sólido es la rigidez de los componentes. Sin intervención, quedan huecos de aire y vacíos entre las partículas del cátodo, el ánodo y el electrolito sólido.

La aplicación de alta presión (que oscila aproximadamente entre 240 MPa y 700 MPa) compacta estos polvos compuestos en pastillas densas. Esto elimina efectivamente los vacíos que de otro modo actuarían como aislantes dentro de la celda.

Maximización del área de contacto físico

La eficiencia en una batería de estado sólido está dictada por la calidad del contacto entre los materiales. La copresión asegura que el área de contacto en las interfaces sólido-sólido se maximice.

Esta transición de "contacto puntual" (partículas apenas tocándose) a "contacto superficial" (partículas presionadas planas una contra la otra) crea una interfaz cohesiva.

Creación de vías de iones de baja resistencia

Los iones no pueden saltar a través del espacio vacío; requieren un puente de material continuo. La estructura densa lograda a través de la copresión establece estas autopistas esenciales para el transporte de iones.

Al garantizar un contacto sin huecos, el proceso reduce drásticamente la impedancia interfacial (resistencia). Esto permite el transporte suave y rápido de iones, que es el motor directo del rendimiento de la batería.

Garantía de integridad estructural

Formación de una estructura de celda unificada

Más allá del rendimiento electroquímico, se requiere presión para la adhesión mecánica. La copresión une las capas distintas —cátodo, electrolito y ánodo— en una unidad robusta e integral.

Por ejemplo, un paso de prensado secundario (a menudo a presiones más bajas como 120 MPa) asegura que el electrodo negativo se adhiera firmemente a la capa de electrolito sin huecos.

Mantenimiento de la estabilidad durante el funcionamiento

La necesidad de presión se extiende más allá del ensamblaje inicial. A menudo se requiere mantener una "presión de pila" constante (por ejemplo, 50 MPa) durante las pruebas y el ciclado.

Esta presión sostenida preserva el contacto íntimo establecido durante el ensamblaje. También ayuda a la batería a acomodar los cambios volumétricos (expansión y contracción) que ocurren durante los ciclos de carga y descarga, previniendo la delaminación.

Comprensión de las compensaciones

Requisitos de presión variables

Es fundamental comprender que "más presión" no siempre es la respuesta para cada paso. Las referencias destacan un rango de presiones para diferentes etapas de ensamblaje.

Mientras que el cátodo compuesto inicial podría requerir 700 MPa para asegurar las redes de transporte de electrones, la adición de un electrodo negativo más blando podría requerir solo 120 MPa.

La necesidad de accesorios externos

A diferencia de las celdas líquidas, las celdas de estado sólido a menudo no pueden mantener este contacto por sí solas una vez que se retira la prensa.

Para garantizar una larga vida útil del ciclo, la celda generalmente requiere una carcasa o accesorio que mantenga la presión externa. Sin esto, las interfaces pueden degradarse con el tiempo a medida que los materiales se expanden y contraen.

Tomando la decisión correcta para su objetivo

Al determinar los parámetros de prensado para su ensamblaje de sodio-azufre, considere qué métrica de rendimiento es su prioridad inmediata:

- Si su enfoque principal es reducir la resistencia interna: Priorice presiones más altas (hasta ~700 MPa) en el compuesto de cátodo/electrolito para maximizar la densidad y eliminar todos los vacíos.

- Si su enfoque principal es la integridad estructural de la celda completa: Implemente un proceso de prensado de varios pasos, utilizando menor presión (por ejemplo, 120 MPa) al unir el ánodo para evitar daños y garantizar una adhesión uniforme.

- Si su enfoque principal es la vida útil del ciclo a largo plazo: Asegúrese de que su accesorio de ensamblaje pueda mantener una presión de pila constante (por ejemplo, 50 MPa) durante el funcionamiento para acomodar la expansión del volumen.

En última instancia, la copresión a alta presión es el puente de fabricación que convierte una colección de polvos resistivos en un sistema electroquímico de alto rendimiento.

Tabla resumen:

| Objetivo | Presión recomendada | Beneficio principal |

|---|---|---|

| Menor resistencia interna | Hasta ~700 MPa | Maximiza la densidad y elimina los vacíos |

| Integridad estructural de la celda completa | ~120 MPa (por ejemplo, para la unión del ánodo) | Garantiza una adhesión uniforme sin daños |

| Vida útil del ciclo a largo plazo | Mantener ~50 MPa (presión de pila) | Acomoda la expansión del volumen durante el ciclado |

¿Listo para optimizar el ensamblaje de su batería de estado sólido?

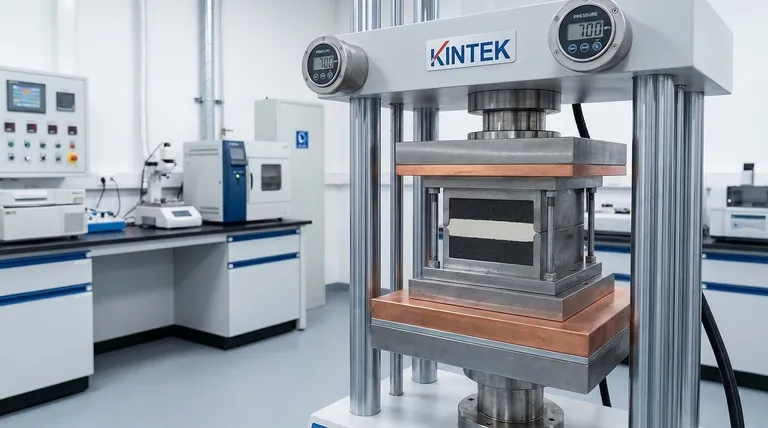

Lograr la presión precisa requerida para baterías de estado sólido de alto rendimiento es fundamental. KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para cumplir con las exigentes demandas de la investigación y el desarrollo de baterías.

Nuestro equipo robusto y confiable le ayuda a:

- Eliminar la resistencia interfacial: Aplique altas presiones controladas para crear capas de electrodo y electrolito densas y sin vacíos.

- Garantizar la integridad estructural: Utilice procesos de prensado de varios pasos para el ensamblaje de celdas completas sin dañar materiales sensibles.

- Acelerar su I+D: Reproduzca condiciones de fabricación precisas para probar y escalar de manera confiable sus diseños de baterías.

No permita que los desafíos de fabricación limiten el potencial de su batería. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de prensa de laboratorio perfecta para su proyecto de batería de sodio-azufre!

Guía Visual

Productos relacionados

- Molde especial para prensa térmica de laboratorio

- Molde de prensa antifisuras de laboratorio

- Ensamblar molde cuadrado de prensa para laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Molde cilíndrico de prensa de calentamiento eléctrico para laboratorio

La gente también pregunta

- ¿Qué papel juegan los moldes de acero inoxidable de precisión en el prensado en caliente? Mejore la calidad de sus laminados compuestos

- ¿Por qué utilizar una prensa de laboratorio para las pruebas de compresión de hidrogeles PAAD-LM? Garantice una precisión de recuperación del 99% en la deformación

- ¿Cuál es la importancia de utilizar moldes de precisión y equipos de conformado a presión de laboratorio para pruebas de microondas?

- ¿Por qué se aplica presión externa al electrolito LLZO y al electrodo de metal de litio? Lograr un rendimiento óptimo de la batería de estado sólido

- ¿Qué hace que los sistemas CIP automatizados sean eficientes en cuanto a costos y espacio para entornos de laboratorio? Maximice el espacio y el presupuesto de su laboratorio