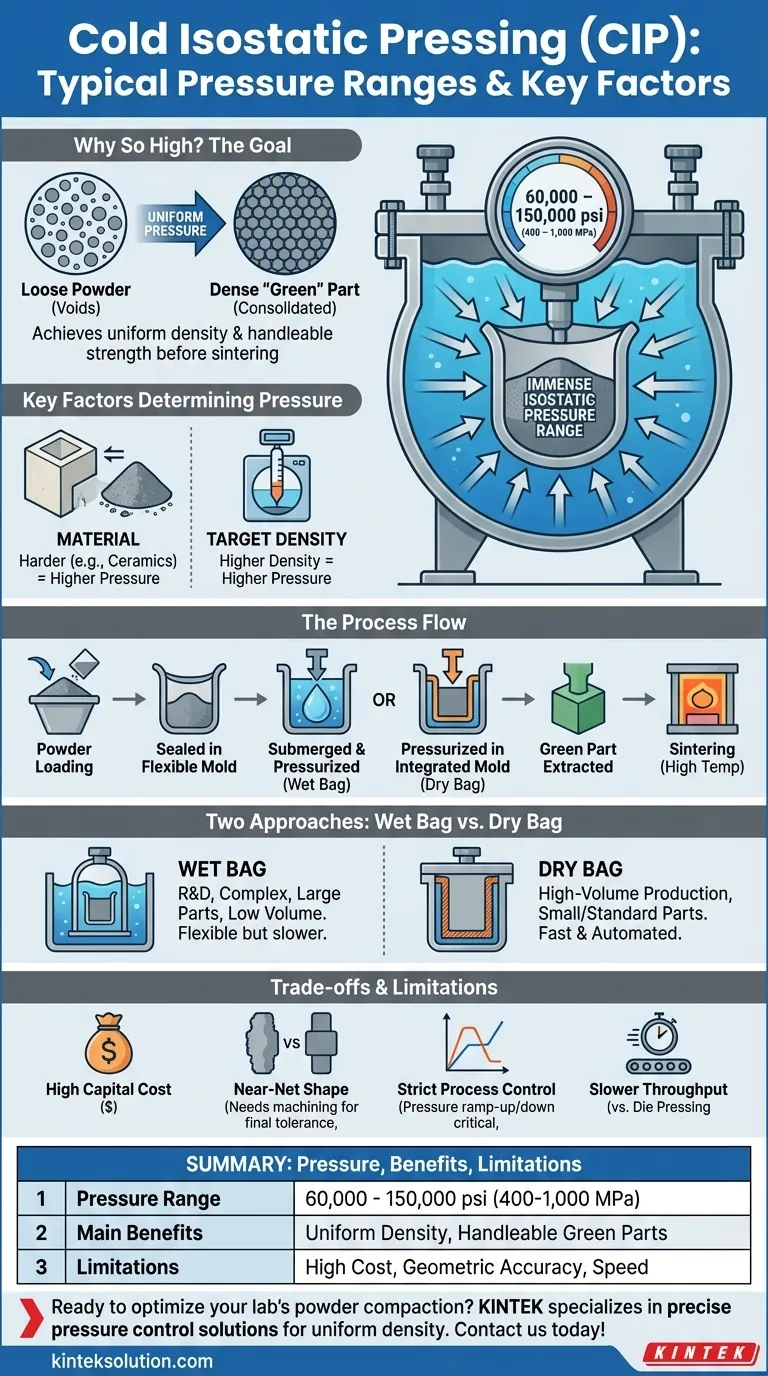

En el Prensado Isostático en Frío (CIP), la presión operativa típica es inmensa, oscilando entre 60,000 psi (400 MPa) hasta 150,000 psi (1,000 MPa). Este amplio rango existe porque la presión óptima no es un número fijo; está dictada por el material específico que se está compactando, las características del polvo de partida y la densidad deseada del componente final.

El propósito fundamental del Prensado Isostático en Frío no es solo aplicar presión, sino aplicarla uniformemente desde todas las direcciones. Esta presión isostática extrema es lo que consolida un polvo suelto en una pieza "en verde" sólida y manejable con una densidad constante, preparando el escenario para pasos de fabricación posteriores como la sinterización.

Por qué es necesaria una presión tan extrema

El objetivo fundamental del CIP es transformar un volumen de polvo suelto en un objeto sólido y denso. La inmensa presión es el mecanismo que logra esta transformación con ventajas únicas.

El objetivo: Lograr una densidad uniforme

En el centro del proceso se encuentra el término "isostático", que significa que la presión se aplica por igual desde todas las direcciones. Esto se logra sumergiendo la pieza, que está sellada en un molde flexible, en un fluido (típicamente aceite o agua) dentro de una cámara de presión.

Cuando se presuriza la cámara, el fluido transmite esa fuerza de manera uniforme a cada superficie del molde. Esto elimina los vacíos entre las partículas de polvo, aumentando drásticamente la densidad del material de manera muy uniforme.

Del polvo a una pieza "en verde"

El resultado de esta compactación es una pieza "en verde". Este término significa que el componente ha sido prensado mecánicamente en una forma sólida pero aún no ha sido tratado térmicamente.

La pieza en verde es lo suficientemente fuerte como para manipularse y mecanizarse, pero logra sus propiedades finales del material, como la dureza y la resistencia, solo después de un proceso posterior a alta temperatura llamado sinterización.

Factores clave que determinan la presión requerida

Elegir la presión correcta dentro del rango de 60,000 a 150,000 psi es fundamental para el éxito. La decisión depende principalmente de dos factores: el material y la densidad objetivo.

Las características del material

Diferentes materiales resisten la compactación de manera diferente. Los materiales más duros requieren más presión para deformarse y fijar las partículas juntas.

Los polvos cerámicos (como alúmina o zirconia) y los metales refractarios a menudo requieren presiones en el extremo superior del rango para lograr una densidad en verde suficiente. Los polvos metálicos más blandos pueden compactarse con éxito a presiones más bajas.

La densidad final deseada

Existe una relación directa entre la presión aplicada y la densidad resultante de la pieza en verde. Una mayor presión fuerza a las partículas a acercarse, reduciendo la porosidad y aumentando la densidad.

Los ingenieros seleccionan una densidad objetivo que es óptima para la aplicación final y el proceso de sinterización posterior, lo que a su vez dicta la presión CIP necesaria.

Prensa Húmeda frente a Prensa Seca: Dos enfoques del proceso

El método de aplicación de presión divide el CIP en dos técnicas distintas, cada una adecuada para diferentes necesidades de producción.

CIP de Prensa Húmeda: Flexibilidad para prototipos

En el CIP de Prensa Húmeda, el polvo se coloca en un molde flexible, que luego se sella y se sumerge en el fluido de presión dentro de la cámara. El molde está "húmedo" porque entra en contacto directo con el fluido.

Este método es muy versátil, lo que lo hace ideal para investigación y desarrollo, producción de piezas grandes o complejas y tiradas de producción de bajo volumen.

CIP de Prensa Seca: Velocidad para la producción

En el CIP de Prensa Seca, el molde flexible es una parte integral de la propia cámara de presión. El polvo se carga en el molde, se sella la cámara y se aplica presión a su alrededor.

Este enfoque se automatiza fácilmente y ofrece tiempos de ciclo mucho más rápidos, lo que lo convierte en el método preferido para la producción de alto volumen de piezas más pequeñas y estandarizadas.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el CIP no es una solución universal. Reconocer sus limitaciones es clave para usarlo eficazmente.

El alto costo de entrada

El equipo necesario para generar y contener de forma segura presiones de hasta 150,000 psi es altamente especializado y representa una inversión de capital significativa.

El desafío de la precisión geométrica

El CIP es un proceso de forma casi neta, no de tolerancia final. Aunque la densidad es altamente uniforme, el utillaje flexible significa que la precisión dimensional de la pieza en verde es limitada.

Las piezas producidas mediante CIP casi siempre requieren operaciones secundarias de mecanizado o rectificado para cumplir con tolerancias geométricas estrictas.

El control del proceso no es negociable

La calidad de la pieza final depende en gran medida de las tasas de presurización y despresurización cuidadosamente controladas. Aumentar o disminuir la presión demasiado rápido puede introducir grietas internas o gradientes de densidad, comprometiendo la integridad del componente.

Rendimiento en comparación con otros métodos

Incluso con los sistemas automatizados de Prensa Seca, el CIP es generalmente un proceso más lento en comparación con otros métodos de metalurgia de polvos como el prensado en matriz o el moldeo por inyección de metales (MIM). Su fortaleza radica en la uniformidad y el manejo de piezas grandes, no en la velocidad bruta.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina cómo debe abordar el Prensado Isostático en Frío.

- Si su enfoque principal es I+D o piezas complejas de bajo volumen: El CIP de Prensa Húmeda ofrece la versatilidad necesaria para diversas formas y tamaños.

- Si su enfoque principal es la producción de alto volumen de componentes estandarizados: El CIP de Prensa Seca proporciona la automatización y los tiempos de ciclo más rápidos necesarios para la eficiencia.

- Si su enfoque principal es lograr la máxima densidad en materiales duros como las cerámicas: Prepárese para operar en el extremo superior del rango de presión, a menudo superando las 100,000 psi.

- Si su enfoque principal es la tolerancia dimensional final: Planifique que el CIP sea un paso de forma casi neta y presupueste el postprocesamiento y mecanizado necesarios para lograr las dimensiones finales.

Comprender estas dinámicas de presión y las compensaciones del proceso es la clave para aprovechar el CIP para crear componentes densos y altamente uniformes para aplicaciones críticas.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de presión típico | 60,000 a 150,000 psi (400 a 1,000 MPa) |

| Factores clave | Tipo de material (ej. cerámicas, metales), densidad deseada |

| Tipos de proceso | Prensa Húmeda (para I+D, piezas complejas), Prensa Seca (para producción de alto volumen) |

| Beneficios principales | Densidad uniforme, piezas en verde manejables, ideal para sinterización |

| Limitaciones | Alto costo del equipo, precisión geométrica limitada, rendimiento más lento |

¿Listo para optimizar el proceso de compactación de polvos de su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para proporcionar un control de presión preciso para una densidad uniforme y un rendimiento de material mejorado. Ya sea que trabaje en I+D o en producción de alto volumen, nuestras soluciones le ayudan a lograr resultados superiores con facilidad. Contáctenos hoy para discutir cómo nuestro equipo puede satisfacer sus necesidades específicas de laboratorio e impulsar su eficiencia.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?