Para garantizar un control preciso de la temperatura, las prensas de laboratorio calentadas dependen de un sistema estrechamente integrado de hardware físico y software inteligente. Las características más críticas son los controladores basados en microprocesador que permiten la programación de temperatura de múltiples etapas, los elementos calefactores diseñados directamente en los platos para lograr uniformidad, y los sensores de alta frecuencia que proporcionan retroalimentación en tiempo real para ajustes instantáneos. Esta combinación asegura que la temperatura que usted establece es la temperatura que obtiene, de manera uniforme y repetible.

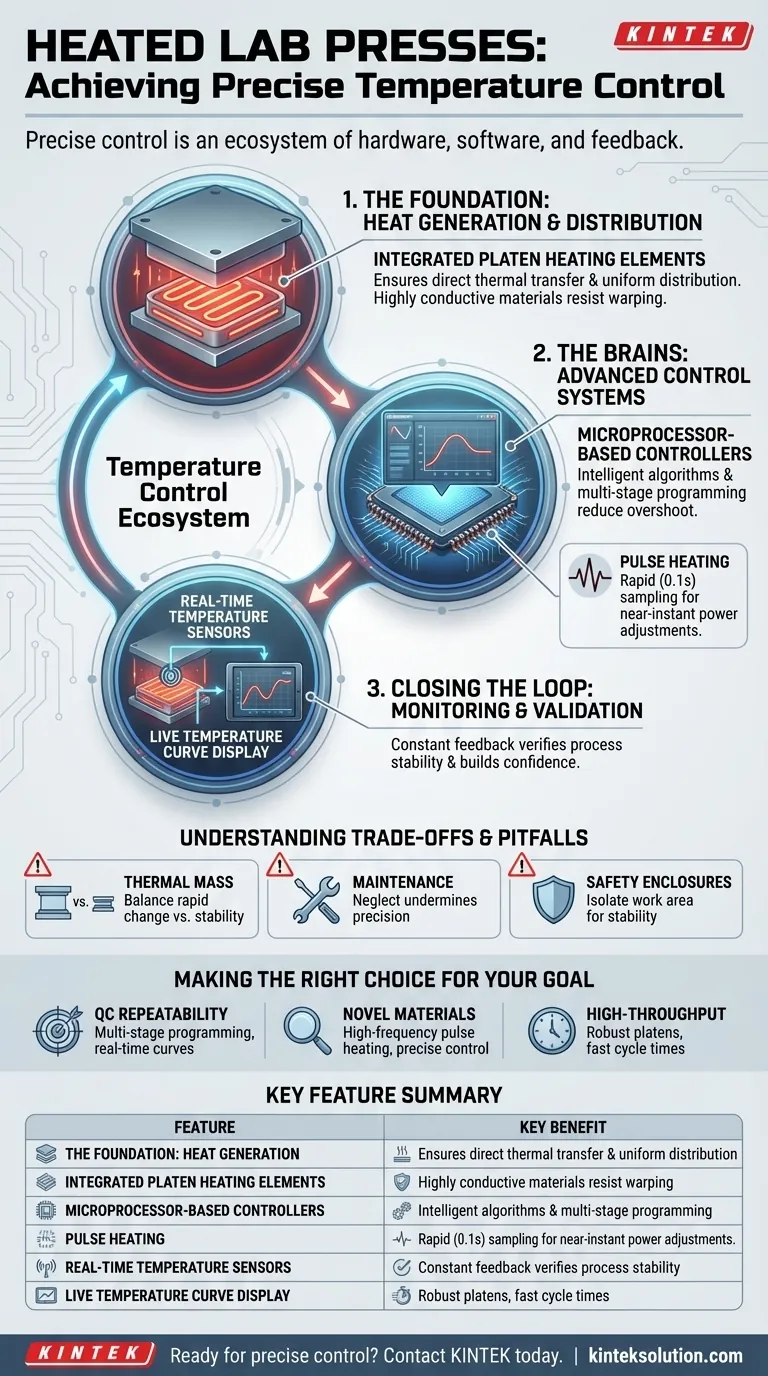

El verdadero control térmico en una prensa de laboratorio no es el resultado de un solo componente, sino de un ecosistema. Es la interacción perfecta entre los elementos calefactores, los algoritmos de control y la monitorización en tiempo real lo que proporciona la estabilidad del proceso requerida para resultados experimentales fiables.

La base: generación y distribución de calor

Para que cualquier sistema de control sea efectivo, el hardware físico subyacente debe estar diseñado para la estabilidad térmica. La capacidad de la prensa para generar y distribuir calor de manera uniforme es el primer paso crítico.

Elementos calefactores de plato integrados

Las prensas más efectivas cuentan con elementos calefactores integrados directamente en los propios platos. Este diseño garantiza la transferencia de energía térmica más directa y eficiente.

Al incrustar la fuente de calor dentro de la superficie de prensado, el sistema minimiza el retardo térmico y promueve una distribución de temperatura excepcionalmente uniforme en todo el plato.

El papel del material y diseño del plato

Los platos están construidos con materiales duraderos y altamente conductores que resisten la deformación bajo una presión inmensa y altas temperaturas.

Un plato robusto y bien mecanizado asegura que el calor se propague uniformemente desde los elementos integrados a la muestra de material, eliminando los puntos calientes o fríos que pueden invalidar un experimento.

El cerebro: sistemas de control avanzados

Si bien los platos proporcionan la base física, el sistema de control actúa como el cerebro, ejecutando comandos con precisión y realizando microajustes constantes para mantener el perfil de temperatura deseado.

Controladores basados en microprocesador

Las prensas modernas utilizan sistemas basados en microprocesador que ejecutan algoritmos sofisticados para gestionar el proceso de calentamiento. Estos controladores hacen más que simplemente encender y apagar el calor.

Anticipan inteligentemente el comportamiento térmico, reduciendo el sobreimpulso de temperatura y estabilizando los platos en el punto de ajuste objetivo con una precisión notable.

Calentamiento por pulsos de alta frecuencia

Algunos sistemas avanzados utilizan la tecnología de calentamiento por pulsos, que puede tomar lecturas de temperatura a frecuencias tan bajas como cada 0.1 segundos.

Este muestreo rápido permite al controlador realizar ajustes de potencia casi instantáneos, asegurando que la temperatura se mantenga excepcionalmente estable en lugar de fluctuar alrededor del objetivo.

Programación de temperatura multietapa

Esta característica es esencial para el procesamiento de materiales complejos. Permite a los operadores programar un perfil de calentamiento específico con múltiples pasos, como un rápido ascenso, un período de mantenimiento prolongado y un enfriamiento controlado.

Esta programabilidad asegura que cada ciclo sea idéntico, lo cual es la piedra angular de la repetibilidad del proceso y el control de calidad.

Cerrando el ciclo: monitorización y validación

Un sistema de control es tan bueno como la retroalimentación que recibe. La monitorización en tiempo real proporciona tanto al controlador como al operador los datos necesarios para verificar y confiar en el proceso.

Sensores de temperatura en tiempo real

Los sensores de alta precisión están estratégicamente ubicados para proporcionar al microprocesador datos constantes y en tiempo real sobre la temperatura del plato.

Esta retroalimentación de circuito cerrado es lo que permite al sistema de control ser "inteligente", reaccionando instantáneamente a cualquier desviación del perfil de temperatura programado.

Visualizaciones de curvas de temperatura en vivo

Una interfaz de usuario amigable que muestra el perfil de temperatura como un gráfico en tiempo real es invaluable. Proporciona al operador una confirmación visual inmediata de que la prensa está funcionando como se espera.

Esta característica transforma el proceso de una "caja negra" a una operación transparente y verificable, generando confianza en los resultados experimentales.

Comprendiendo las ventajas y desventajas

Incluso la prensa más avanzada está sujeta a limitaciones físicas y errores operativos. Comprender estos factores es clave para lograr resultados consistentes.

Precisión de control vs. masa térmica

Un plato grande y grueso tiene una alta masa térmica, lo que significa que retiene el calor de manera muy uniforme pero responde lentamente a los cambios de temperatura. Un plato más pequeño puede calentarse más rápido pero puede ser más susceptible a las fluctuaciones de temperatura.

La elección de una prensa implica equilibrar la necesidad de cambios rápidos de temperatura con la necesidad de una estabilidad térmica inquebrantable.

El impacto crítico del mantenimiento

La precisión de una prensa de laboratorio no es permanente. Descuidar el mantenimiento es la forma más rápida de socavar su rendimiento.

Los sistemas hidráulicos con fugas, los platos contaminados o los sensores defectuosos pueden introducir variabilidad y arruinar la repetibilidad que las características de control están diseñadas para proporcionar. La calibración y limpieza regulares son innegociables.

El papel de los cerramientos de seguridad

Características como un área de moldeo cerrada o puertas de seguridad hacen más que proteger al operador. También crean un entorno estable alrededor de los platos.

Al aislar el área de trabajo de las corrientes de aire ambiente y los cambios de temperatura, estos cerramientos contribuyen a un proceso de calentamiento más estable y predecible.

Tomando la decisión correcta para su objetivo

El conjunto ideal de características depende completamente de su aplicación específica. Utilice su objetivo principal para guiar su evaluación de una prensa de laboratorio calentada.

- Si su objetivo principal es la repetibilidad del proceso para el control de calidad: Priorice una prensa con programación de temperatura multietapa y visualizaciones de curvas en tiempo real para asegurar que cada ciclo sea verificable e idéntico.

- Si su objetivo principal es el desarrollo de materiales novedosos: Busque sistemas con calentamiento por pulsos de alta frecuencia y control preciso por microprocesador para explorar sutiles variaciones del proceso con confianza.

- Si su objetivo principal es el procesamiento de muestras de alto rendimiento: Enfatice platos robustos con uniformidad de calentamiento comprobada y un controlador que minimice el sobreimpulso de temperatura para reducir el tiempo total del ciclo.

Comprender estas características clave le permite ir más allá de simplemente usar el equipo y comenzar a controlar verdaderamente sus resultados experimentales.

Tabla resumen:

| Característica | Beneficio clave |

|---|---|

| Controladores basados en microprocesador | Permite una programación precisa de múltiples etapas y reduce el sobreimpulso de temperatura |

| Elementos calefactores de plato integrados | Garantiza una distribución uniforme del calor y minimiza el retardo térmico |

| Calentamiento por pulsos de alta frecuencia | Proporciona ajustes rápidos para un mantenimiento estable de la temperatura |

| Sensores de temperatura en tiempo real | Ofrece retroalimentación de circuito cerrado para correcciones instantáneas |

| Programación de temperatura multietapa | Garantiza la repetibilidad del proceso y ciclos idénticos |

| Visualizaciones de curvas de temperatura en vivo | Permite la verificación visual del rendimiento y genera confianza |

¿Listo para mejorar la eficiencia de su laboratorio con un control preciso de la temperatura? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para brindar calentamiento uniforme, resultados repetibles y un rendimiento confiable para las necesidades de su laboratorio. ¡Contáctenos hoy para saber cómo nuestras soluciones pueden optimizar sus resultados experimentales y optimizar sus procesos!

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?

- ¿Cuál es el papel de una prensa hidráulica térmica en la prueba de materiales? Desbloquee datos superiores para investigación y control de calidad

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?