En resumen, la compactación isostática es excepcionalmente adecuada para materiales que son inherentemente difíciles de procesar mediante métodos convencionales. Esto incluye polvos metálicos de alto valor como superaleaciones, titanio y aceros para herramientas, así como materiales quebradizos como las cerámicas avanzadas y ciertos no metales como el grafito. El proceso destaca donde lograr una densidad uniforme y eliminar los defectos internos es fundamental.

La idoneidad de un material para la compactación isostática se relaciona menos con su composición química y más con sus características físicas. El proceso es una solución para polvos que son quebradizos, tienen un mal flujo o son demasiado valiosos para arriesgarse a los fallos internos creados por el prensado convencional.

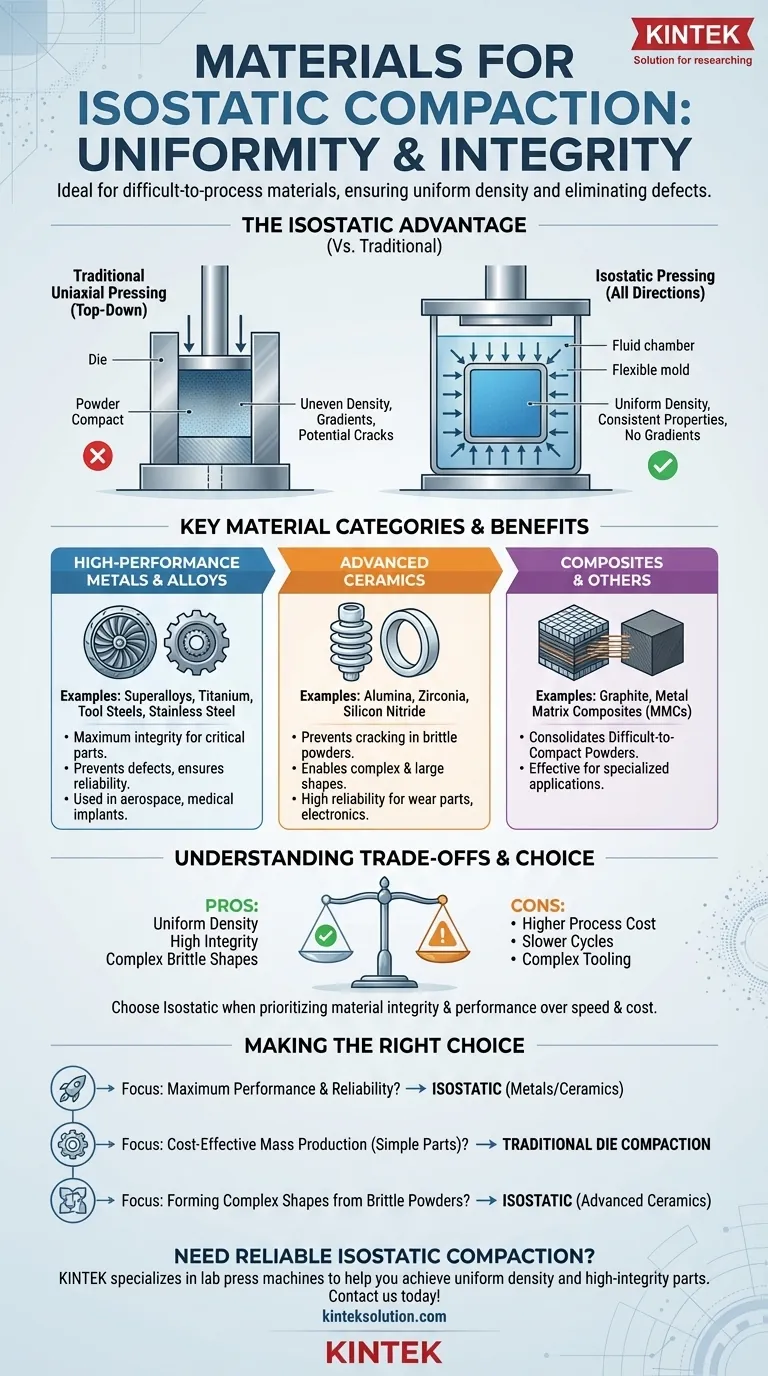

Por qué ciertos materiales requieren compactación isostática

El prensado isostático funciona aplicando presión igual desde todas las direcciones a un polvo contenido en un molde. Esta diferencia fundamental con el prensado uniaxial (de arriba hacia abajo) tradicional es lo que lo califica de manera única para desafíos materiales específicos.

Crea densidad uniforme

El prensado tradicional empuja desde una dirección, creando fricción con las paredes de la matriz. Esto conduce a gradientes de densidad, donde la pieza es más densa cerca del punzón y menos densa en el centro e inferior.

La presión isostática es hidrostática, lo que significa que es igual en todas partes. Esto elimina los gradientes de densidad, dando como resultado un compacto "en verde" perfectamente uniforme (una pieza sin sinterizar) que se encoge de manera predecible y tiene propiedades consistentes en toda su extensión.

Previene grietas en materiales quebradizos

Los polvos quebradizos, particularmente las cerámicas avanzadas, no pueden tolerar las tensiones de cizallamiento y las variaciones de densidad creadas por el prensado uniaxial. Estas tensiones provocan microfisuras internas que se convierten en fallos catastróficos en la pieza final.

Al aplicar presión uniformemente, la compactación isostática evita la creación de estas tensiones internas, lo que hace posible formar formas complejas a partir de materiales que de otro modo se fracturarían.

Funciona con polvos "difíciles de compactar"

Algunos polvos, especialmente los muy finos o aquellos con formas de partícula irregulares, no fluyen ni se empaquetan bien. En una matriz tradicional, esto da como resultado un llenado desigual y problemas de densidad.

El prensado isostático consolida el polvo en su lugar, evitando la necesidad de un excelente flujo de polvo. Esto permite el uso de polvos de alto rendimiento optimizados para sus propiedades materiales finales, no para la conveniencia de la fabricación.

Categorías clave de materiales

Si bien el proceso es versátil, proporciona las ventajas más significativas para tres categorías principales de materiales.

Metales y aleaciones de alto rendimiento

Estos materiales se utilizan a menudo en aplicaciones de misión crítica como la aeroespacial, los implantes médicos y las herramientas industriales, donde el fallo del material es inaceptable.

Los ejemplos incluyen superaleaciones, aleaciones de titanio, aceros para herramientas y acero inoxidable. El valor del material en bruto y el requisito de rendimiento de la pieza final justifican el uso del prensado isostático para garantizar la máxima integridad.

Cerámicas avanzadas

Esta es una aplicación principal para el prensado isostático. Debido a su fragilidad inherente, materiales como la alúmina, la zirconia y el nitruro de silicio son casi imposibles de formar en formas complejas o grandes sin la presión uniforme que proporciona este proceso.

Permite la producción de componentes cerámicos con alta fiabilidad para piezas de desgaste, electrónica y aplicaciones a alta temperatura.

Compuestos y otros materiales

La compactación isostática también es eficaz para consolidar polvos compuestos o materiales que son difíciles de unir. Los compuestos de matriz metálica (MMC) y materiales como el grafito se pueden prensar en formas uniformes para aplicaciones especializadas.

Comprensión de las compensaciones

La compactación isostática es una tecnología para resolver problemas, pero no siempre es la opción predeterminada debido a varias consideraciones prácticas.

Mayor coste del proceso

Los ciclos de prensado isostático son típicamente más lentos y más complejos que la compactación en matriz de alta velocidad. El equipo es más caro, lo que aumenta el coste por pieza.

Por esta razón, su uso a menudo se reserva para materiales caros donde el coste de una pieza rechazada debido a un defecto sería muy alto.

Complejidad de las herramientas

El prensado isostático en frío (CIP) requiere un molde flexible y hecho a medida para el polvo, que puede tener una vida útil limitada. El prensado isostático en caliente (HIP) requiere una cápsula de metal o vidrio que se sella alrededor del polvo.

Esta utillaje es más complejo y menos adecuado para la producción de muy alto volumen en comparación con las matrices de acero endurecido del prensado convencional.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la compactación isostática depende completamente de las propiedades de su material y de los requisitos de rendimiento de su componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado isostático es el método superior para componentes críticos hechos de superaleaciones, titanio o cerámicas avanzadas.

- Si su enfoque principal es la producción en masa rentable de piezas sencillas: La compactación en matriz tradicional es más adecuada para polvos de hierro y otros materiales estándar donde son aceptables ligeras variaciones de densidad.

- Si su enfoque principal es formar formas complejas a partir de polvos quebradizos: El prensado isostático es a menudo el único método de fabricación viable para componentes cerámicos avanzados.

En última instancia, elegir este proceso es una decisión estratégica para priorizar la integridad del material y la densidad uniforme por encima de la velocidad de producción y el coste.

Tabla resumen:

| Categoría de material | Ejemplos clave | Beneficios principales |

|---|---|---|

| Metales y aleaciones de alto rendimiento | Superaleaciones, Titanio, Aceros para herramientas | Densidad uniforme, previene defectos en piezas críticas |

| Cerámicas avanzadas | Alúmina, Zirconia, Nitruro de silicio | Elimina el agrietamiento, permite formas complejas |

| Compuestos y otros materiales | Grafito, Compuestos de matriz metálica | Consolida polvos difíciles para usos especializados |

¿Necesita compactación isostática fiable para su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas isostáticas, para ayudarle a lograr una densidad uniforme y piezas de alta integridad en materiales como superaleaciones y cerámicas. ¡Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

La gente también pregunta

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes