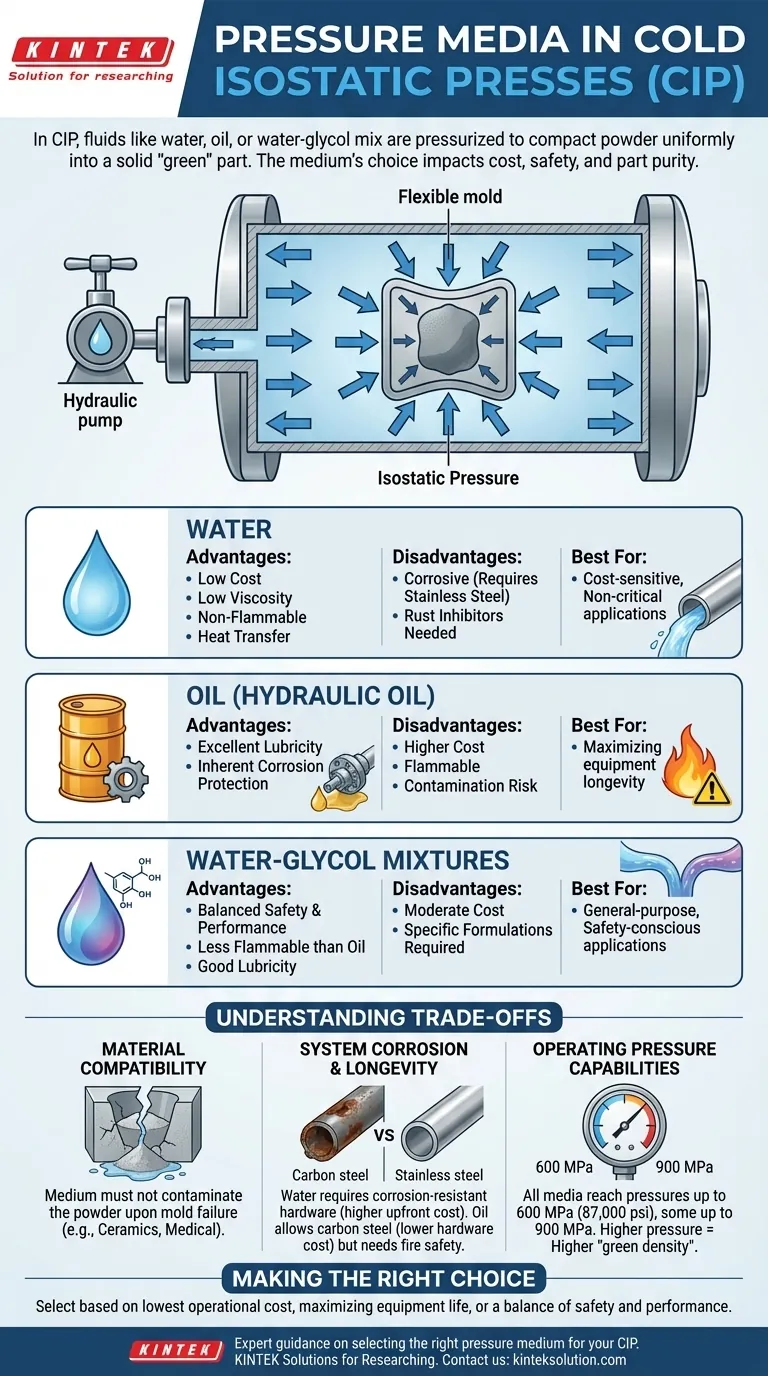

En una prensa isostática en frío los medios de presión más utilizados son el agua, el aceite o una mezcla de agua y glicol.Estos fluidos se eligen por su capacidad para ser presurizados a niveles extremadamente altos y transmitir esa presión uniformemente sobre un molde lleno de polvo, compactándolo en una pieza "verde" sólida.

La elección de un medio de presión es más que un simple detalle operativo; es una decisión de ingeniería fundamental que afecta directamente al coste del sistema, la longevidad de los componentes, la seguridad operativa y la pureza de la pieza compactada final.

El papel del medio de presión en la CIP

Una prensa isostática en frío (CIP) funciona aplicando el principio de Pascal a escala industrial.El medio de presión es el alma de este proceso, responsable de convertir la fuerza de la bomba en una presión uniforme y envolvente.

Transmisión uniforme de la presión

La función principal del fluido es ser prácticamente incompresible.Cuando la bomba del sistema aplica fuerza, la presión se acumula dentro del fluido.

Esta presión se ejerce por igual en cada punto de la superficie exterior del molde flexible que contiene el polvo.Esta presión "isostática" (uniforme desde todas las direcciones) garantiza que el polvo se compacte uniformemente, dando lugar a una densidad homogénea.

Propiedades clave de un medio ideal

Un medio de presión eficaz debe ser estable a una presión inmensa.Entre sus propiedades clave se incluyen una baja viscosidad para un bombeo eficaz, un alto módulo aparente (resistencia a la compresión) e inercia química para evitar la reacción con los componentes del sistema o la pieza de trabajo.

Comparación de los medios de presión habituales

La selección de agua, aceite o glicol es una decisión calculada basada en una serie de compensaciones.

Agua

El agua es una opción popular debido a su bajo coste, baja viscosidad y no inflamabilidad.Es fácil de conseguir y transfiere el calor con eficacia.

Sin embargo, su principal inconveniente es su corrosividad.El uso de agua como medio requiere que el recipiente a presión, las tuberías y las válvulas sean de acero inoxidable u otros materiales resistentes a la corrosión, y a menudo requiere la adición de inhibidores de óxido.

Aceite (aceite hidráulico)

Los aceites hidráulicos especializados ofrecen una excelente lubricidad, lo que ayuda a proteger las bombas y válvulas del desgaste.También proporcionan una protección inherente contra la corrosión de los componentes de la prensa.

Las principales desventajas son su mayor coste y su inflamabilidad.Aunque los sistemas cuentan con amplias medidas de seguridad, el riesgo de incendio por una fuga de aceite a alta presión debe gestionarse con cuidado.El aceite también puede contaminar ciertos polvos sensibles si falla el molde.

Mezclas de agua y glicol

Estos fluidos ofrecen un compromiso entre el agua y el aceite.El glicol proporciona un grado de lubricidad e inhibición de la corrosión superior al del agua pura.

Al mismo tiempo, el alto contenido de agua hace que la mezcla sea significativamente menos inflamable que el aceite puro, ofreciendo un perfil operativo más seguro.Este enfoque equilibrado lo convierte en una opción habitual para muchas aplicaciones.

Comprender las compensaciones

La elección de un medio a presión requiere un equilibrio entre rendimiento, seguridad y coste.Ignorar estos factores puede provocar fallos prematuros del equipo, contaminación del producto o incidentes de seguridad.

Compatibilidad de materiales

Un factor crítico y que a menudo se pasa por alto es la compatibilidad entre el medio de presión y el polvo que se prensa.Si el molde flexible tuviera fugas o fallara, el fluido podría contaminar el polvo, inutilizando la pieza.Esto es especialmente crucial en aplicaciones de gran pureza, como la cerámica para electrónica o los implantes médicos.

Corrosión y longevidad del sistema

Los sistemas basados en agua exigen una mayor inversión inicial en hardware resistente a la corrosión.Los sistemas basados en aceite pueden tener un coste inicial menor (al utilizar acero al carbono en lugar de acero inoxidable), pero requieren una gestión diligente de la limpieza del fluido y de los sistemas de extinción de incendios.La elección del fluido determina directamente el programa de mantenimiento del sistema y el coste de propiedad a largo plazo.

Capacidades de presión de funcionamiento

Las referencias indican presiones que alcanzan 6000 bar (600 MPa / 87.000 psi) con algunos sistemas capaces de 900 MPa (130.000 psi) .Los tres medios comunes son capaces de operar en estos rangos.La función principal de la alta presión es lograr una mayor "densidad verde" en la pieza antes de la sinterización final, lo que reduce la contracción y mejora las propiedades del producto acabado.

La elección correcta para su aplicación

Su selección debe guiarse por los objetivos específicos de su proceso de fabricación.

- Si su objetivo principal es el menor coste operativo y la seguridad inherente: El agua con un sólido paquete inhibidor de la corrosión es la norma, siempre que su sistema esté construido con componentes de acero inoxidable compatibles.

- Si su objetivo principal es maximizar la vida útil del equipo y la lubricidad: Un aceite hidráulico especializado es la opción superior para proteger bombas y recipientes de acero al carbono, pero requiere estrictos protocolos de seguridad contra incendios.

- Si su principal objetivo es el equilibrio entre seguridad y rendimiento: Una mezcla de agua y glicol proporciona un excelente compromiso, reduciendo el riesgo de incendio del aceite y el riesgo de corrosión del agua.

En última instancia, el medio de presión ideal es aquel que alinea sus requisitos de material con sus limitaciones operativas, de seguridad y presupuestarias.

Cuadro sinóptico:

| Medio de presión | Principales ventajas | Principales desventajas | Lo mejor para |

|---|---|---|---|

| Agua | Bajo coste, baja viscosidad, no inflamable | Corrosivo, requiere componentes de acero inoxidable | Aplicaciones no críticas, sensibles a los costes |

| Aceite (hidráulico) | Excelente lubricidad, protección contra la corrosión | Mayor coste, inflamable, riesgo de contaminación | Maximización de la longevidad del equipo |

| Agua-Glicol | Seguridad y rendimiento equilibrados, menos inflamable | Coste moderado, requiere formulaciones específicas | Aplicaciones generales que requieren seguridad |

¿Necesita asesoramiento experto para seleccionar el medio de presión adecuado para su prensa isostática en frío? KINTEK está especializada en prensas de laboratorio, incluidas prensas automáticas, prensas isostáticas y prensas calefactadas, adaptadas a las necesidades específicas de su laboratorio.Nuestras soluciones garantizan un rendimiento, seguridad y rentabilidad óptimos para sus procesos de compactación de materiales. Póngase en contacto con nosotros para hablar de cómo podemos mejorar las capacidades de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen