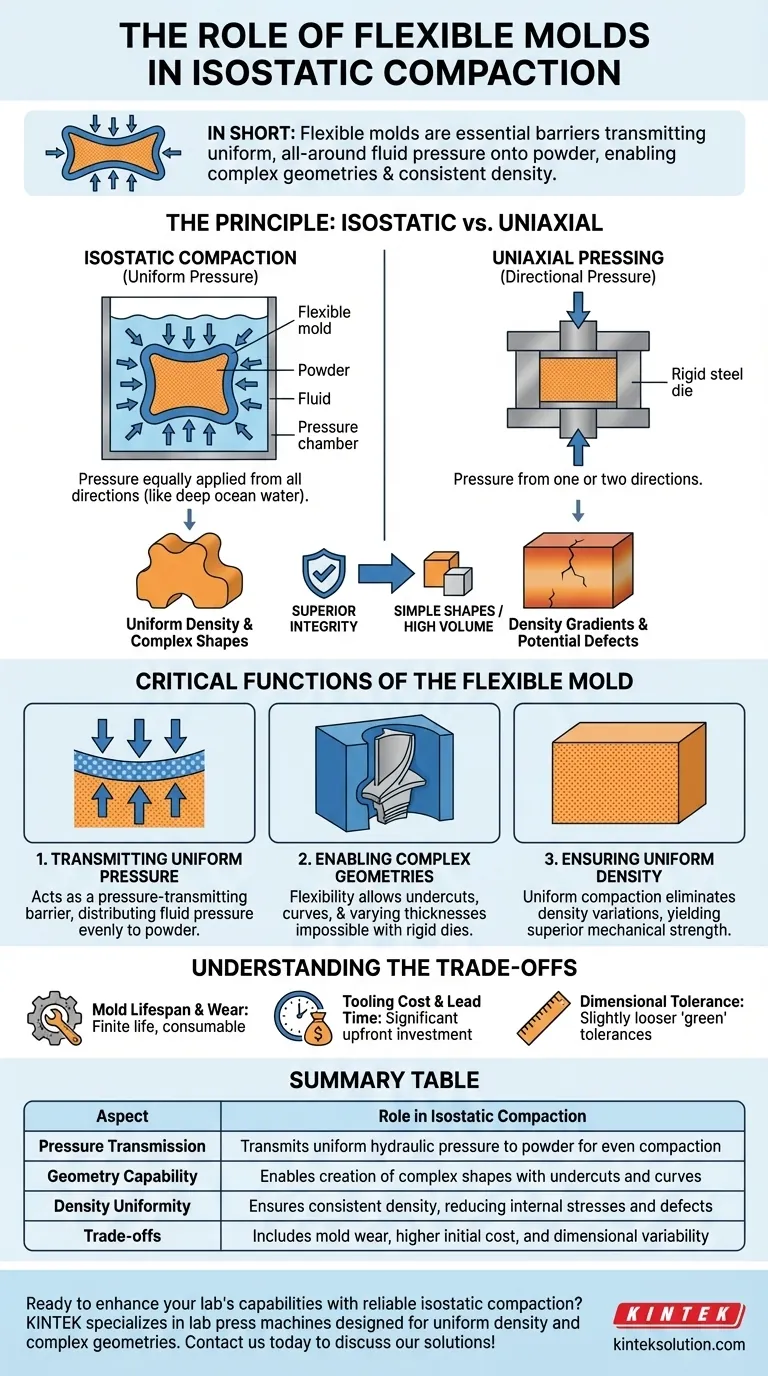

En resumen, los moldes flexibles son esenciales para la compactación isostática porque sirven como la barrera que transmite una presión uniforme y envolvente desde un fluido hacia un polvo. Esta capacidad única permite que el proceso forme piezas con geometrías muy complejas y, lo que es más importante, asegura que el polvo se compacte con una densidad excepcionalmente consistente.

La función principal de un molde flexible no es solo definir una forma, sino actuar como el medio a través del cual se aplica la presión "isostática" (igual desde todas las direcciones). Esta presión uniforme es la clave para producir componentes de alta integridad libres de las tensiones internas que se encuentran en piezas fabricadas con métodos tradicionales.

El Principio de la Compactación Isostática

Para comprender el papel del molde, primero debe entender el proceso que habilita. La compactación isostática es fundamentalmente diferente del prensado convencional de polvos.

El Significado de "Isostático"

El término isostático significa "presión uniforme". En este proceso de fabricación, un molde flexible lleno de polvo se sumerge en un fluido dentro de una cámara de alta presión.

Luego se aplica presión al fluido, que a su vez ejerce esa presión por igual sobre todas las superficies del molde flexible. Esto es análogo a la forma en que la presión del agua actúa sobre un submarino en las profundidades del océano: es igual desde todas las direcciones.

Contraste con el Prensado Uniaxial

Esto contrasta marcadamente con el prensado uniaxial tradicional, que utiliza matrices de acero rígidas. En ese método, la presión se aplica desde solo una o dos direcciones (superior e inferior).

Esta presión direccional crea gradientes de densidad y tensiones internas dentro de la pieza, lo que puede provocar deformaciones, grietas o fallas durante la fase posterior de sinterización (calentamiento).

La Función Crítica del Molde Flexible

El molde flexible no es un accesorio opcional; es la tecnología central que hace posible todo el proceso isostático. Su papel es doble: dar forma y transmitir presión.

1. Transmitir Presión Uniforme

El trabajo principal del molde es ser una barrera de transmisión de presión. Mantiene el polvo contenido y separado del fluido circundante (generalmente agua o aceite).

Debido a que el molde está hecho de un material elastomérico flexible como caucho o poliuretano, no resiste la presión hidráulica. En cambio, la transmite fielmente de manera directa y uniforme al polvo en su interior, compactándolo de manera pareja desde todos los lados.

2. Habilitar Geometrías Complejas

La flexibilidad del molde permite la creación de formas intrincadas con socavados, curvas complejas y espesores de pared variables.

Estas son características que a menudo son imposibles o prohibitivamente costosas de producir con matrices de acero rígidas, las cuales requieren una expulsión en línea recta de la cavidad del molde.

3. Garantizar la Densidad Uniforme

El resultado directo de la presión uniforme es la densidad uniforme. Al compactar el polvo por igual desde todas las direcciones, el proceso elimina las variaciones de densidad internas comunes en las piezas prensadas uniaxialmente.

Esta homogeneidad resulta en una contracción más predecible durante la sinterización y produce un componente final con una resistencia mecánica y confiabilidad superiores.

Comprensión de las Compensaciones (Trade-offs)

Aunque es potente, el uso de moldes flexibles en la compactación isostática no está exento de consideraciones. Un análisis objetivo requiere reconocer las limitaciones.

Vida Útil y Desgaste del Molde

Los moldes flexibles tienen una vida útil finita. Pueden ser perforados por partículas de polvo afiladas o degradarse con el tiempo debido al flexionado repetido bajo presión extrema. Esto los convierte en una herramienta consumible, a diferencia de las matrices de acero endurecido.

Costo de Herramental y Tiempo de Entrega

El diseño y la fabricación de un molde flexible de alta calidad requieren experiencia y pueden representar una inversión inicial significativa en tiempo y costo, especialmente para un nuevo diseño de pieza.

Tolerancia Dimensional

Aunque la pieza resultante es muy consistente, el compactado "en verde" (previo a la sinterización) puede tener tolerancias dimensionales ligeramente más holgadas que una pieza producida en una matriz rígida mecanizada con precisión. La flexibilidad inherente que es la fortaleza del molde también puede ser una fuente de variabilidad dimensional menor.

Tomar la Decisión Correcta para su Objetivo

Su elección del método de compactación depende completamente de los requisitos del componente final.

- Si su enfoque principal son las geometrías complejas o la integridad superior del material: La compactación isostática con un molde flexible es el método definitivo para lograr una densidad uniforme y minimizar la tensión interna.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado uniaxial tradicional con matrices rígidas suele ser más rápido y rentable.

- Si su enfoque principal es producir piezas de forma casi neta para minimizar el mecanizado posterior: La compactación isostática sobresale, ya que su contracción uniforme es altamente predecible.

En última instancia, dominar el proceso isostático comienza con la comprensión de que el molde flexible es la clave que desbloquea sus ventajas únicas.

Tabla de Resumen:

| Aspecto | Función en la Compactación Isostática |

|---|---|

| Transmisión de Presión | Transmite presión hidráulica uniforme al polvo para una compactación pareja |

| Capacidad Geométrica | Permite la creación de formas complejas con socavados y curvas |

| Uniformidad de Densidad | Asegura una densidad consistente, reduciendo tensiones internas y defectos |

| Compensaciones | Incluye desgaste del molde, mayor costo inicial y variabilidad dimensional |

¿Listo para mejorar las capacidades de su laboratorio con una compactación isostática confiable? KINTEK se especializa en máquinas de prensas de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer densidad uniforme y manejar geometrías complejas para una integridad de material superior. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar su eficiencia.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa cilíndrico de laboratorio con balanza

La gente también pregunta

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones