En su función más directa, El prensado isostático en caliente (HIP) es un método de postprocesado que utiliza una combinación de alta presión de gas inerte y temperatura elevada para eliminar los defectos internos de un componente.Este proceso colapsa los vacíos internos, como la porosidad de la fundición o la fabricación aditiva, y une el material por difusión, creando una pieza totalmente densa y estructuralmente sólida.

El prensado isostático en caliente es más que un simple proceso de reparación; es un paso transformador que mejora fundamentalmente la integridad interna de un material.Al subsanar defectos a nivel microscópico, el HIP eleva el rendimiento y la fiabilidad de un componente para satisfacer las demandas de las aplicaciones más críticas.

Cómo repara HIP los defectos internos

El HIP no es un mero tratamiento superficial; es un proceso termomecánico que rediseña una pieza de dentro a fuera.Su eficacia se debe a la aplicación precisa de principios físicos fundamentales.

El mecanismo fundamental:Presión y temperatura

El proceso coloca un componente dentro de un recipiente de alta presión.El recipiente se calienta a una temperatura inferior al punto de fusión del material y, al mismo tiempo, se presuriza con un gas inerte, como el argón.

La alta temperatura ablanda el material, haciéndolo lo suficientemente flexible para la deformación plástica.La presión elevada y uniforme actúa sobre todas las superficies, provocando el colapso de los huecos y poros internos.

A estas elevadas temperaturas, los átomos pueden migrar a través de los límites de los huecos colapsados, creando fuertes enlaces metalúrgicos en un proceso conocido como enlace por difusión .Esto cura el defecto de forma permanente.

Eliminación de porosidades y vacíos

La porosidad es un problema común en las piezas fabricadas mediante fundición, sinterización o fabricación aditiva (impresión 3D).Estos vacíos microscópicos actúan como concentradores de tensiones, convirtiéndose en puntos de inicio de grietas y fallos del material.

El HIP ataca directamente esta porosidad.La presión isostática (uniforme) garantiza que la pieza se apriete desde todas las direcciones, cerrando eficazmente estos huecos internos sin distorsionar la geometría externa del componente.

Densidad casi perfecta

El objetivo último de la corrección de defectos es crear un material homogéneo.Al eliminar los huecos internos, el HIP puede aumentar la densidad de una pieza hasta casi el 100% de su máximo teórico .

Esta densificación está directamente relacionada con una mejora espectacular de las propiedades del material, convirtiendo un componente estándar en uno de alto rendimiento.

El impacto en las propiedades del material

La eliminación de defectos es el mecanismo, pero el verdadero valor del HIP reside en la mejora significativa del rendimiento y la fiabilidad del componente final.

Mejora del rendimiento mecánico

Una pieza totalmente densa es intrínsecamente más resistente.Al eliminar los defectos internos, el HIP mejora significativamente la ductilidad ductilidad, la resistencia a la fractura y la vida a fatiga de un componente. .Esto es fundamental para piezas sometidas a cargas cíclicas, como componentes de motores o álabes de turbinas.

Una microestructura más uniforme

El proceso HIP no sólo cierra los huecos, sino que también ayuda a homogeneizar la estructura interna del grano del material.Esto da lugar a unas propiedades mecánicas más consistentes y predecibles en todo el componente, reduciendo el riesgo de fallos inesperados.

Reducción de desechos y pérdidas de material

En el caso de los componentes de alto valor, especialmente en sectores como el aeroespacial, una pieza con porosidad interna suele desecharse.El HIP proporciona un método fiable para recuperar estas piezas, mejorando drásticamente el rendimiento de la fabricación y reduciendo los costosos residuos.

Comprender las ventajas y las desventajas

Aunque potente, el HIP no es una solución universal.Comprender sus limitaciones es clave para aplicarla correctamente.

Sólo se curan los defectos internos

Esta es la limitación más importante.El HIP depende de una piel exterior "estanca al gas" para funcionar.Si un defecto o poro está conectado a la superficie del componente, el gas a alta presión simplemente rellenará el vacío en lugar de colapsarlo.

Restricciones de material y temperatura

La temperatura del ciclo HIP debe seleccionarse cuidadosamente.Debe ser lo suficientemente alta como para permitir la difusión del material, pero lo suficientemente baja como para evitar la fusión, el crecimiento de grano o la degradación de la microestructura deseada del material.

Un paso de fabricación adicional

El HIP es un proceso por lotes que añade tiempo y costes al ciclo global de producción.Su uso debe estar justificado por la necesidad de mejorar el rendimiento, la fiabilidad o el alto valor del componente tratado.

La elección correcta para su objetivo

Para decidir si utilizar o no el HIP es necesario sopesar sus ventajas frente a las limitaciones de costes y procesos.

- Si su objetivo principal es recuperar piezas de fundición o impresas en 3D de gran valor: HIP es un método extremadamente eficaz para curar la porosidad interna y reducir significativamente las tasas de desecho.

- Si su objetivo principal es maximizar el rendimiento para aplicaciones críticas: El HIP debe considerarse un paso de postprocesado necesario para alcanzar la densidad total y desbloquear propiedades mecánicas superiores como la resistencia a la fatiga.

- Si su objetivo principal son los componentes no críticos con menores exigencias de rendimiento: El gasto añadido y el tiempo de ciclo del HIP pueden no estar justificados si una porosidad interna menor no compromete la función de la pieza.

En última instancia, el prensado isostático en caliente transforma un componente desde dentro hacia fuera, garantizando que su estructura interna sea tan sólida como su diseño externo.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Función principal | Elimina defectos internos como la porosidad en piezas fundidas o impresas en 3D utilizando alta presión y temperatura. |

| Principales ventajas | Aumenta la densidad hasta casi el 100%, mejora las propiedades mecánicas (por ejemplo, la resistencia a la fatiga y la tenacidad) y reduce el desperdicio de material. |

| Limitaciones | Sólo cura defectos internos con una superficie estanca al gas; añade coste y tiempo; requiere un control preciso de la temperatura. |

| Casos de uso ideales | Recuperación de piezas de alto valor, maximización del rendimiento en aplicaciones críticas (por ejemplo, aeroespacial, médica). |

Libere todo el potencial de su laboratorio con las prensas de laboratorio avanzadas de KINTEK. Tanto si trabaja con prensas de laboratorio automáticas, prensas isostáticas o prensas de laboratorio calefactadas, nuestras soluciones ofrecen una corrección precisa de los defectos, una mayor densidad del material y una mayor fiabilidad para sus componentes críticos.No deje que los defectos internos le frenen. póngase en contacto con nosotros para hablar de cómo podemos optimizar los procesos de su laboratorio y mejorar los resultados de sus investigaciones.

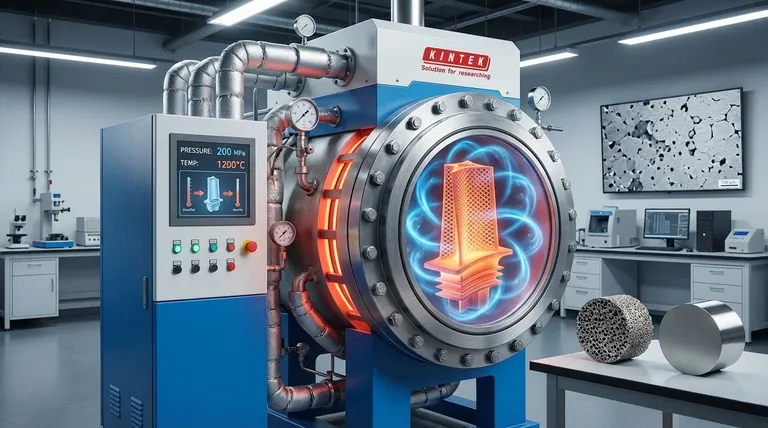

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF

- ¿Por qué es necesario utilizar equipos de calefacción para la deshidratación del biodiésel de aceite de semilla de cáñamo? Guía de Calidad Experta

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica

- ¿Por qué es necesario un sistema de calefacción para la producción de briquetas de biomasa? Desbloquea la unión térmica natural