En resumen, el Prensado Isostático en Frío (CIP) es un proceso de pulvimetalurgia utilizado para consolidar una amplia y versátil gama de materiales. Los principales candidatos son metales en polvo, cerámicas avanzadas, carburos cementados, materiales refractarios, grafito, plásticos e incluso algunos composites. El factor unificador clave es que el material de partida debe estar en forma de polvo.

El principio central del CIP es su capacidad para compactar uniformemente polvos en una pieza "en verde" densa y sólida. Esto lo convierte en un paso preparatorio ideal para cualquier material que comienza como polvo y requiere una densidad alta y consistente antes de un proceso de fortalecimiento final como la sinterización.

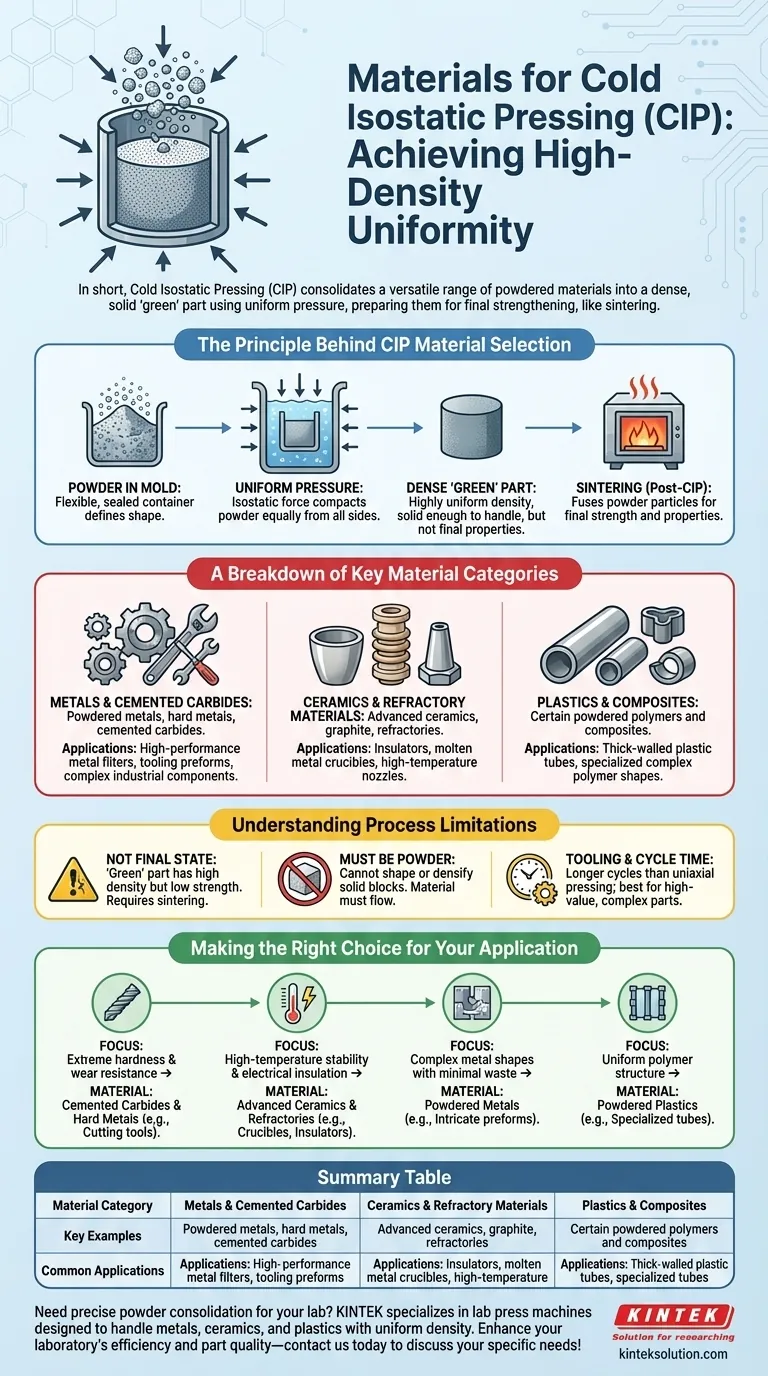

El principio detrás de la selección de materiales para CIP

Para comprender qué materiales son adecuados, primero debe comprender el proceso en sí. El CIP no se trata de dar forma a un bloque sólido; se trata de consolidar un polvo suelto en una masa cohesiva y de alta densidad.

El punto de partida: un polvo en un molde

El proceso comienza colocando polvo suelto en un recipiente flexible y sellado, generalmente hecho de un elastómero como caucho o poliuretano. Este "molde" define la forma inicial de la pieza.

El mecanismo: presión uniforme

Este molde sellado se sumerge luego en un líquido dentro de un recipiente de alta presión. El líquido se presuriza, ejerciendo una fuerza igual (isostáticamente) sobre cada superficie del molde flexible. Esta presión uniforme compacta el polvo en el interior.

El resultado: una pieza "en verde" densa

Este proceso crea una pieza con una densidad muy uniforme, libre de las tensiones internas y gradientes de densidad comunes en otros métodos de prensado. Esta pieza compactada, conocida como pieza "en verde", es lo suficientemente sólida como para ser manipulada, pero aún no ha alcanzado sus propiedades materiales finales.

Un desglose de las principales categorías de materiales

Debido a que el CIP es fundamentalmente una técnica de consolidación de polvos, su aplicación abarca cualquier industria que trabaje con materiales en polvo de alto rendimiento.

Metales y carburos cementados

Los metales en polvo, los metales duros y los carburos cementados son candidatos comunes. El CIP se utiliza para crear preformas densas que luego pueden sinterizarse y mecanizarse para obtener componentes finales.

Esto es ideal para producir piezas como filtros metálicos de alto rendimiento o preformas de forma casi neta para herramientas industriales complejas, minimizando los residuos del mecanizado.

Cerámicas y materiales refractarios

Las cerámicas avanzadas, el grafito y los materiales refractarios se benefician inmensamente del CIP. La densidad uniforme lograda es crítica para prevenir grietas y debilidades durante la posterior etapa de cocción a alta temperatura (sinterización).

Las aplicaciones comunes incluyen la fabricación de aislantes cerámicos, crisoles para metal fundido y boquillas para procesos industriales de alta temperatura.

Plásticos y composites

Ciertos polímeros y composites en forma de polvo también pueden procesarse con CIP. Esto se utiliza a menudo para crear componentes especializados con estructuras internas uniformes.

Un ejemplo principal es la producción de tubos de plástico de pared gruesa u otras formas complejas de polímeros que son difíciles de lograr mediante el moldeo tradicional.

Comprender las limitaciones del proceso

Aunque versátil, el CIP no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El estado "en verde" no es el estado final

La pieza que sale del proceso CIP es un compacto "en verde". Tiene alta densidad pero baja resistencia. Casi siempre requiere un proceso térmico secundario, como la sinterización, para fusionar las partículas de polvo y lograr las propiedades mecánicas finales deseadas.

El material debe estar en forma de polvo

El CIP es exclusivamente un método de consolidación de polvos. No se puede utilizar para dar forma o densificar bloques sólidos de metal, cerámica o plástico. El material debe poder fluir y compactarse bajo presión.

Herramental y tiempo de ciclo

Los moldes flexibles tienen una vida útil limitada y deben diseñarse para la geometría específica de la pieza. Aunque es muy eficaz, el CIP puede tener tiempos de ciclo más largos en comparación con el prensado uniaxial, lo que lo hace más adecuado para componentes de alto valor que para piezas simples producidas en masa.

Tomar la decisión correcta para su aplicación

La selección de un material para CIP depende completamente de los requisitos de rendimiento de su componente final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Los carburos cementados y los metales duros son sus candidatos ideales para crear herramientas y componentes de corte.

- Si su enfoque principal es la estabilidad a altas temperaturas y el aislamiento eléctrico: Las cerámicas avanzadas y los materiales refractarios proporcionan el mejor rendimiento para piezas como crisoles y aisladores.

- Si su enfoque principal es crear formas metálicas complejas con un mínimo de residuos: Los metales en polvo le permiten producir preformas intrincadas que están muy cerca de la forma final deseada.

- Si su enfoque principal es una estructura polimérica uniforme: Los plásticos en polvo se pueden usar para formar componentes densos y homogéneos como tubos o bloques especializados.

En última instancia, el CIP permite a los ingenieros crear componentes de alta integridad a partir de una vasta gama de materiales en polvo avanzados que serían difíciles o imposibles de formar de otro modo.

Tabla resumen:

| Categoría de material | Ejemplos clave | Aplicaciones comunes |

|---|---|---|

| Metales y carburos cementados | Metales en polvo, metales duros, carburos cementados | Filtros de alto rendimiento, preformas para herramientas |

| Cerámicas y materiales refractarios | Cerámicas avanzadas, grafito, refractarios | Aisladores, crisoles, boquillas |

| Plásticos y composites | Polímeros, composites en forma de polvo | Tubos de pared gruesa, formas complejas |

¿Necesita una consolidación precisa de polvos para su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para manipular materiales como metales, cerámicas y plásticos con densidad uniforme. Mejore la eficiencia y la calidad de las piezas de su laboratorio: contáctenos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?