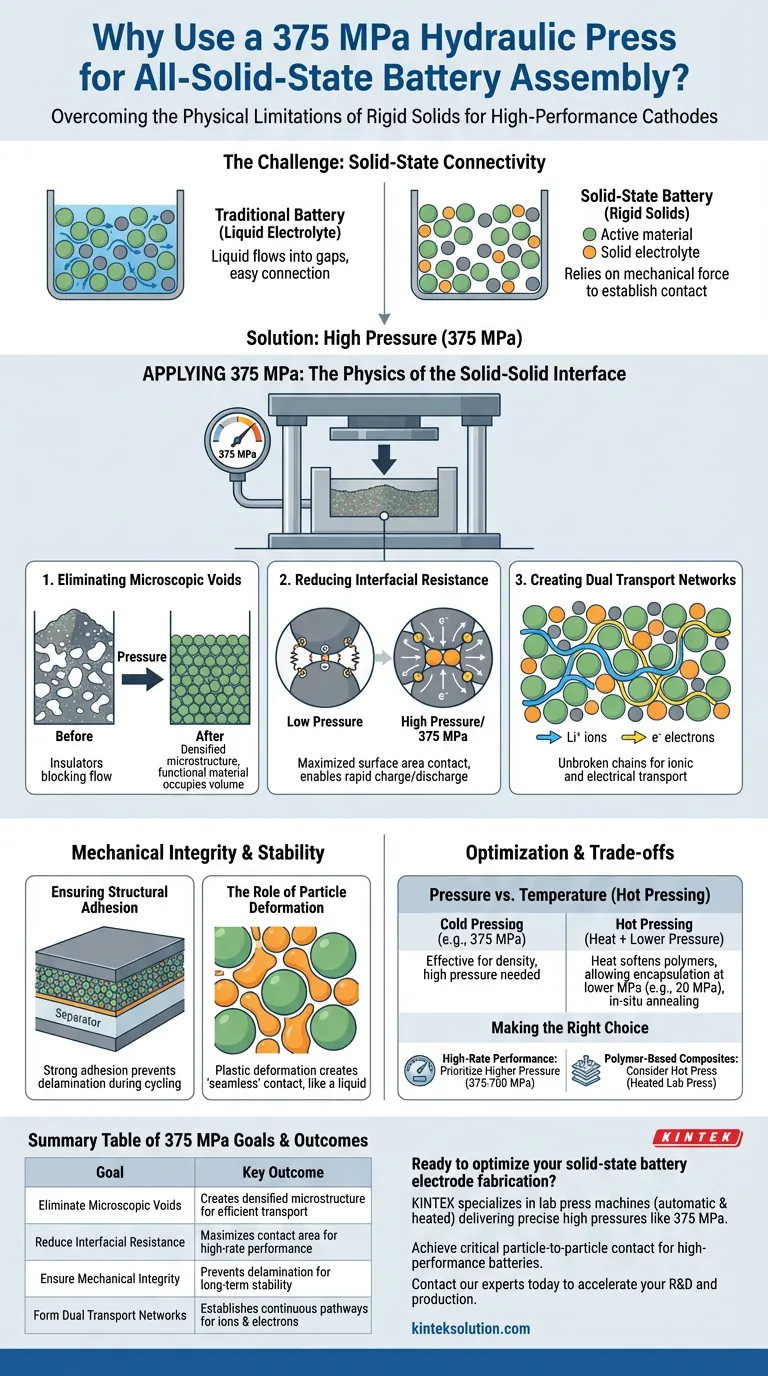

La aplicación de 375 MPa de presión es un paso fundamental de fabricación necesario para superar las limitaciones físicas de los materiales de estado sólido. A diferencia de las baterías tradicionales donde un electrolito líquido fluye hacia huecos microscópicos, las baterías de estado sólido dependen completamente de la fuerza mecánica para establecer la conectividad. Esta presión específica se utiliza para densificar el compuesto del cátodo, típicamente una mezcla de materiales activos como NCM622, carbono conductor y partículas de electrolito sólido, para eliminar los vacíos y forzar a los materiales a un contacto físico íntimo.

El principal desafío en las baterías de estado sólido es establecer una vía conductora continua a través de sólidos rígidos. La alta presión hidráulica cierra las brechas entre las partículas para reducir significativamente la resistencia interfacial, creando las redes eficientes de transporte de iones y electrones requeridas para un rendimiento a alta velocidad.

La Física de la Interfaz Sólido-Sólido

Eliminación de Vacíos Microscópicos

En una mezcla de polvo suelto, existen bolsas de aire entre las partículas. En una celda electroquímica, estos vacíos actúan como aislantes, bloqueando el flujo de iones y electrones.

La aplicación de 375 MPa compacta el material activo NCM622 y las partículas de electrolito sólido Li6PS5Cl, aplastando efectivamente estos vacíos. Esto resulta en una "microestructura densificada" donde el volumen está ocupado casi en su totalidad por material funcional en lugar de espacio vacío.

Reducción de la Resistencia Interfacial

El rendimiento de una batería de estado sólido está dictado por la facilidad con la que los iones de litio pueden moverse del material del cátodo al electrolito.

Este movimiento ocurre en la interfaz, el punto exacto donde las dos partículas sólidas se tocan. Sin alta presión, estos puntos de contacto son escasos y débiles, lo que lleva a una alta impedancia. La prensa hidráulica maximiza el área de contacto superficial entre los sólidos, reduciendo significativamente esta resistencia y permitiendo una carga y descarga rápidas.

Creación de Redes de Transporte Dual

Un cátodo funcional necesita dos vías distintas: una para los iones de litio y otra para los electrones.

El proceso de compresión fuerza al negro de carbón conductor y a las partículas de electrolito sólido a formar cadenas continuas e ininterrumpidas en todo el electrodo. Esto asegura que cada partícula de material activo esté conectada eléctricamente y tenga una vía para el transporte iónico.

Integridad Mecánica y Estabilidad

Garantía de Adhesión Estructural

Más allá del rendimiento eléctrico, el compuesto del cátodo debe ser mecánicamente estable para sobrevivir a la vida útil de la batería.

La fabricación a alta presión asegura que la capa del cátodo se adhiera fuertemente al separador de electrolito sólido. Esto previene la delaminación (separación de capas) que puede ocurrir durante el ciclo de la batería a medida que los materiales se expanden y contraen.

El Papel de la Deformación de Partículas

A presiones como 375 MPa (y hasta 700 MPa en algunas configuraciones), las partículas de electrolito sólido sufren deformación plástica.

Cambian físicamente de forma para fluir alrededor de las partículas de material activo más duras. Esta deformación crea un contacto "sin fisuras" similar a cómo se comportaría un líquido, maximizando el área activa disponible para las reacciones químicas.

Comprensión de los Compromisos

Presión vs. Temperatura (Prensado en Caliente)

Si bien 375 MPa es efectivo para el prensado en frío, no es el único método para lograr la densidad. La introducción de calor puede alterar los requisitos de presión.

El prensado en caliente utiliza la sinergia del calor y la presión. Para compuestos que contienen polímeros (como PEO), el calor ablanda el material, permitiendo que "humedezca" y encapsule las partículas activas a presiones significativamente más bajas (por ejemplo, 20 MPa).

Vulnerabilidad del Material

La aplicación de presión debe calibrarse a los materiales específicos utilizados.

Si bien 375 MPa es óptimo para el compuesto NCM622/Li6PS5Cl mencionado, una presión excesiva sobre materiales frágiles puede causar grietas en las partículas, mientras que una presión insuficiente resulta en una conectividad deficiente. Además, el uso de prensas calentadas puede actuar como un tratamiento de recocido in situ, mejorando la cristalinidad y la conductividad del electrolito, un beneficio que el prensado hidráulico en frío por sí solo no proporciona.

Tomando la Decisión Correcta para su Objetivo

Los parámetros específicos para el prensado dependen en gran medida de la composición de su material y de los objetivos de rendimiento.

- Si su enfoque principal es el rendimiento a alta velocidad: Priorice presiones más altas (como 375–700 MPa) para maximizar el contacto de las partículas y minimizar la impedancia interfacial para un transporte iónico rápido.

- Si su enfoque principal es el procesamiento de compuestos a base de polímeros: Considere utilizar una prensa en caliente (prensa de laboratorio calentada) para facilitar el flujo plástico y la encapsulación de partículas a presiones mecánicas más bajas.

En última instancia, el objetivo de la prensa hidráulica es transformar una mezcla suelta de polvos en una unidad electroquímica única, cohesiva y altamente conductora.

Tabla Resumen:

| Objetivo de la Presión de 375 MPa | Resultado Clave |

|---|---|

| Eliminar Vacíos Microscópicos | Crea una microestructura densificada para un transporte eficiente de iones/electrones |

| Reducir la Resistencia Interfacial | Maximiza el área de contacto de las partículas, reduciendo la impedancia para un rendimiento a alta velocidad |

| Garantizar la Integridad Mecánica | Previene la delaminación durante el ciclo de la batería para una estabilidad a largo plazo |

| Formar Redes de Transporte Dual | Establece vías continuas tanto para iones como para electrones en todo el electrodo |

¿Listo para optimizar la fabricación de sus electrodos de batería de estado sólido? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas y prensas de laboratorio calentadas, diseñadas para entregar las altas presiones precisas (como 375 MPa) requeridas para densificar compuestos de cátodo. Nuestro equipo le ayuda a lograr el contacto crítico entre partículas necesario para una baja resistencia interfacial y baterías de alto rendimiento. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras prensas pueden acelerar su I+D y producción.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensadora hidráulica calefactada manual partida de laboratorio con placas calientes

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la caracterización FT-IR de nanopartículas de sulfuro de cobre?

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para muestras de FT-IR de Marco Orgánico de Tb(III)? Guía Experta para la Preparación de Pastillas

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de polvo de carbonato? Optimice el análisis de su muestra

- ¿Cómo garantizan las prensas hidráulicas la precisión y la uniformidad en la aplicación de presión?Consiga un control fiable de la fuerza para su laboratorio

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución