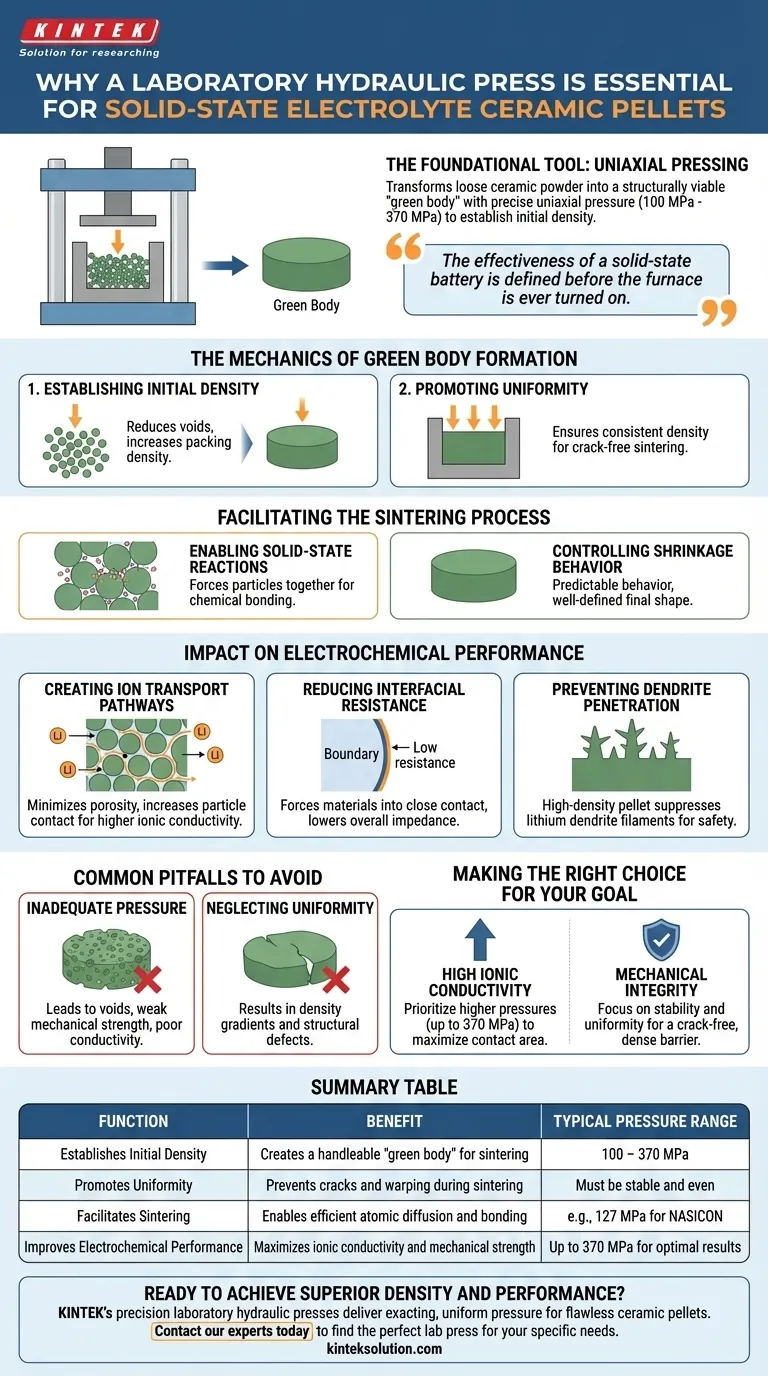

Una prensa hidráulica de laboratorio sirve como herramienta fundamental para transformar el polvo cerámico suelto en un "cuerpo verde" estructuralmente viable. Al aplicar una presión uniaxial precisa, que típicamente varía de 100 MPa a 370 MPa, la prensa interbloquea mecánicamente las partículas de polvo para establecer una densidad inicial. Este paso no se trata simplemente de dar forma; es un proceso de densificación crítico que dicta el éxito de la fase de sinterización posterior y el rendimiento electroquímico final del electrolito de estado sólido.

La efectividad de una batería de estado sólido se define antes de encender el horno. La prensa hidráulica maximiza el contacto partícula a partícula y minimiza el espacio vacío en la etapa fría, creando las condiciones microestructurales esenciales requeridas para una alta conductividad iónica y resiliencia mecánica.

La Mecánica de la Formación del Cuerpo Verde

Establecimiento de la Densidad Inicial

La función principal de la prensa hidráulica es compactar el polvo electrolítico suelto (como LLZTO, LGPS o NASICON) en una forma sólida conocida como pellet verde.

Sin esta compactación, el polvo carece de la cohesión física para ser manipulado o procesado posteriormente. La prensa reduce el volumen de vacíos entre las partículas, aumentando significativamente la densidad de empaquetamiento de la materia prima.

Promoción de la Uniformidad

Lograr una distribución uniforme de la densidad es un requisito previo para un producto final sin grietas.

La prensa hidráulica debe aplicar presión de manera uniforme en toda la matriz. Si el "cuerpo verde" tiene una densidad inconsistente, se encogerá de manera desigual durante el proceso de sinterización a alta temperatura, lo que provocará deformaciones o fallas estructurales.

Facilitación del Proceso de Sinterización

Habilitación de Reacciones de Estado Sólido

La sinterización se basa en la difusión atómica entre partículas. Para que esto ocurra de manera eficiente, las partículas deben estar en contacto íntimo.

Al aplicar alta presión (por ejemplo, 127 MPa para NASICON), la prensa fuerza a las partículas a unirse, reduciendo la distancia que los átomos deben difundir. Esto facilita las reacciones de estado sólido requeridas para unir químicamente las partículas cerámicas en una estructura unificada.

Control del Comportamiento de Encogimiento

Un cuerpo verde más denso conduce a un comportamiento más predecible durante el tratamiento térmico.

Cuando la densidad de empaquetamiento inicial es alta, el encogimiento relativo requerido para alcanzar la densidad completa durante la sinterización se minimiza. Esto da como resultado un pellet cerámico final con una forma regular y bien definida y una mayor densidad relativa.

Impacto en el Rendimiento Electroquímico

Creación de Vías de Transporte Iónico

El objetivo final de un electrolito de estado sólido es mover iones de litio de manera eficiente.

La porosidad actúa como una barrera para el movimiento de iones. Al compactar el polvo (a menudo hasta 350-370 MPa), la prensa minimiza la porosidad interna y aumenta el área de contacto entre las partículas. Esto crea vías continuas y eficientes para el transporte de iones de litio, lo que resulta directamente en una mayor conductividad iónica.

Reducción de la Resistencia Interfacial

La alta presión es esencial para minimizar la resistencia que se encuentra en los límites entre las partículas.

Ya sea para cerámicas sinterizadas o pellets compuestos de polímero, la prensa fuerza a los materiales a un contacto estrecho. Esta reducción de los vacíos interfaciales disminuye la impedancia general del electrolito, lo cual es fundamental para un rendimiento superior de la batería.

Prevención de la Penetración de Dendritas

La resistencia mecánica es una característica de seguridad clave de las baterías de estado sólido.

Un pellet de alta densidad, logrado mediante un prensado uniaxial sustancial, actúa como una barrera física. Suprime el crecimiento de dendritas de litio, filamentos metálicos que pueden penetrar los separadores porosos y causar cortocircuitos.

Errores Comunes a Evitar

Aplicación de Presión Inadecuada

Aplicar una presión insuficiente deja vacíos excesivos dentro del cuerpo verde.

Las referencias indican que son necesarios umbrales de presión específicos (a menudo superiores a 100 MPa). Caer por debajo de estos requisitos da como resultado un pellet sinterizado poroso que carece tanto de la resistencia mecánica para resistir las dendritas como de la conectividad para conducir iones de manera efectiva.

Ignorar la Uniformidad

La presión debe ser estable y uniforme para ser efectiva.

Si la prensa aplica la fuerza de manera desigual, el pellet resultante poseerá gradientes de densidad. Al sinterizarse, estos gradientes se transforman en defectos estructurales, como grietas o distorsiones, lo que hace que el electrolito sea inutilizable para pruebas o aplicaciones comerciales.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su prensa hidráulica de laboratorio, adapte su enfoque a su objetivo de investigación específico.

- Si su enfoque principal es la Alta Conductividad Iónica: Priorice presiones más altas (hasta 370 MPa) para maximizar el área de contacto de las partículas y eliminar la porosidad que impide el flujo de iones.

- Si su enfoque principal es la Integridad Mecánica: Concéntrese en la estabilidad y uniformidad de la aplicación de la presión para garantizar que el cuerpo verde cree una barrera densa y sin grietas contra las dendritas de litio.

La prensa hidráulica no es solo una herramienta de modelado; es el guardián de la calidad microestructural que determina si su electrolito cerámico funcionará o fallará.

Tabla Resumen:

| Función | Beneficio | Rango de Presión Típico |

|---|---|---|

| Establece la Densidad Inicial | Crea un "cuerpo verde" manejable para la sinterización | 100 - 370 MPa |

| Promueve la Uniformidad | Evita grietas y deformaciones durante la sinterización | Debe ser estable y uniforme |

| Facilita la Sinterización | Permite la difusión atómica y la unión eficientes | por ejemplo, 127 MPa para NASICON |

| Mejora el Rendimiento Electroquímico | Maximiza la conductividad iónica y la resistencia mecánica | Hasta 370 MPa para resultados óptimos |

¿Listo para lograr una densidad y un rendimiento superiores en su investigación de electrolitos de estado sólido?

Las prensas hidráulicas de laboratorio de precisión de KINTEK (incluidos modelos automáticos, isostáticos y con calefacción) están diseñadas para ofrecer la presión exacta y uniforme requerida para crear pellets cerámicos impecables. Nuestras máquinas le ayudan a maximizar la conductividad iónica y a construir barreras resistentes a las dendritas, asegurando que sus materiales de batería cumplan con los más altos estándares.

Póngase en contacto con nuestros expertos hoy mismo para encontrar la prensa de laboratorio perfecta para sus necesidades específicas de compactación de polvos cerámicos.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de pellets LLZTO@LPO? Lograr una alta conductividad iónica

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para el FTIR de ZnONPs? Lograr una transparencia óptica perfecta

- ¿Cuál es la función de una prensa hidráulica de laboratorio en los pellets de electrolito de sulfuro? Optimizar la densificación de baterías

- ¿Cuáles son las ventajas de usar una prensa hidráulica de laboratorio para muestras de catalizador? Mejora la precisión de los datos XRD/FTIR

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la investigación de baterías de estado sólido? Mejora el rendimiento de los pellets