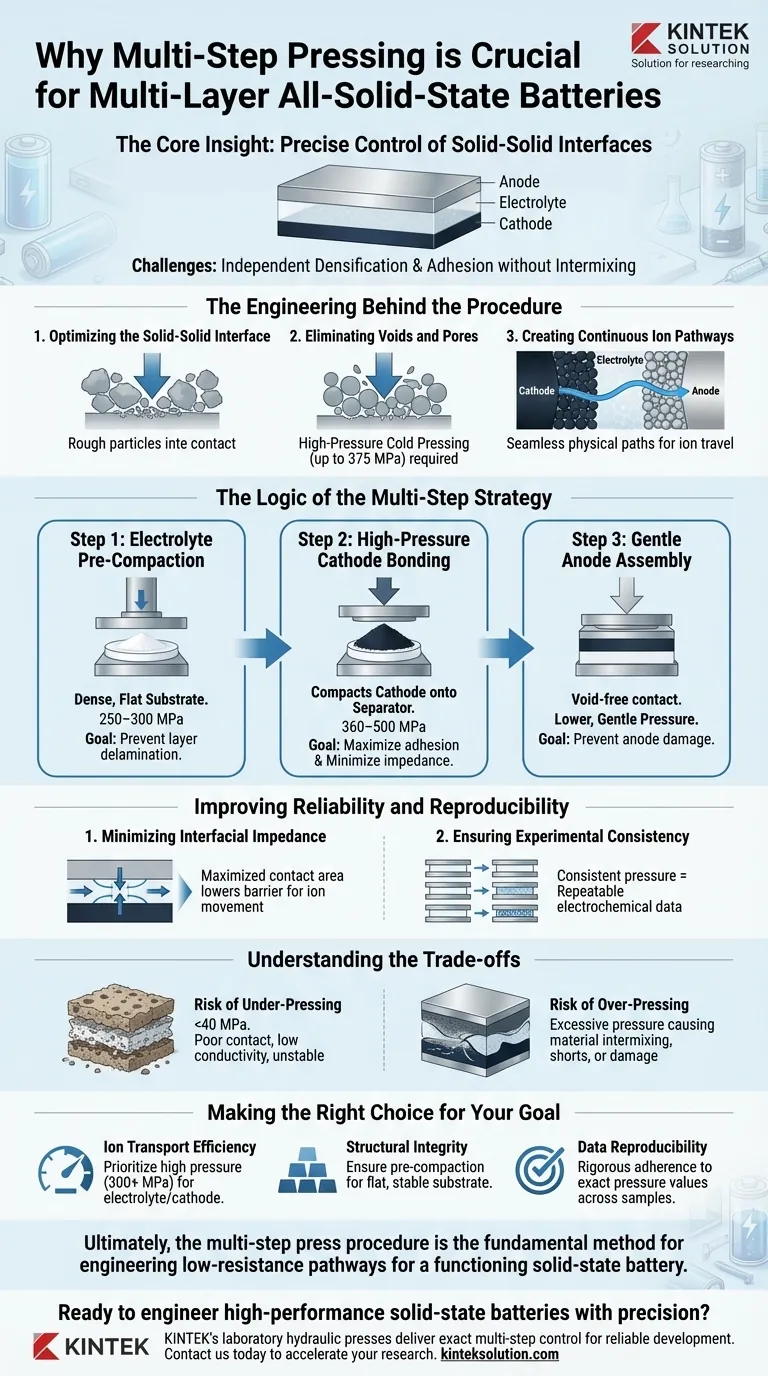

El control preciso de las interfaces sólido-sólido es el desafío definitorio en la fabricación de baterías de estado sólido totalmente sólidas. Es necesario un procedimiento de prensado de varios pasos porque permite la densificación independiente de las capas individuales, al tiempo que garantiza que se adhieran entre sí sin mezcla de materiales ni daños estructurales.

La idea central Una prensa única y uniforme es insuficiente para las celdas multicapa porque el electrolito y los electrodos tienen diferentes requisitos mecánicos y umbrales de compactación. Una estrategia de varios pasos le permite crear primero un sustrato de electrolito denso y libre de vacíos, y luego unir las capas de electrodo secuencialmente para maximizar el transporte iónico y minimizar la resistencia interfacial.

La ingeniería detrás del procedimiento

Optimización de la interfaz sólido-sólido

En las baterías líquidas, el electrolito moja naturalmente las superficies de los electrodos. En las baterías de estado sólido, debe forzar mecánicamente la conexión de materiales sólidos.

Eliminación de vacíos y poros

El principal enemigo del transporte de iones es la porosidad. Se requiere prensado en frío a alta presión (a menudo hasta 375 MPa) para triturar las partículas entre sí.

Esto elimina los vacíos microscópicos entre el material activo y el electrolito sólido. Sin esta densificación, los iones no pueden moverse eficientemente, lo que genera una alta resistencia interna.

Creación de vías iónicas continuas

El objetivo es crear un camino físico sin fisuras. La prensa fuerza a las partículas a un "contacto íntimo", lo que crea redes de percolación continuas para que los iones de litio viajen desde el cátodo, a través del electrolito, hasta el ánodo.

La lógica de la estrategia de varios pasos

Paso 1: Precompactación del electrolito

El proceso generalmente comienza presionando el polvo del electrolito solo en un pellet denso (por ejemplo, a 250–300 MPa).

Esto crea un sustrato plano y mecánicamente estable. Como se señaló en las referencias, establecer esta superficie plana es crucial para evitar la delaminación de capas o la mezcla de materiales cuando se agregan capas posteriores.

Paso 2: Unión del cátodo a alta presión

Una vez formado el sustrato de electrolito, se agrega el compuesto del cátodo. Se aplica una segunda presión, a menudo más alta (por ejemplo, 360–500 MPa).

Este paso compacta el material del cátodo sobre el separador. La presión diferencial asegura que el cátodo se adhiera firmemente al electrolito ya denso, minimizando la impedancia en esta unión específica.

Paso 3: Ensamblaje suave del ánodo

El paso final implica la adición del ánodo, como el metal de litio.

Esta etapa a menudo requiere una presión significativamente menor, "suave". Esto evita que el material blando del ánodo se extruya o se dañe, al tiempo que garantiza un contacto sin vacíos con el conjunto de electrolito.

Mejora de la fiabilidad y la reproducibilidad

Minimización de la impedancia interfacial

La resistencia en la interfaz entre las capas (impedancia interfacial) es un cuello de botella importante para el rendimiento.

Al controlar la presión en cada etapa, se asegura que el área de contacto se maximice. Esto reduce directamente la barrera para el movimiento de iones, mejorando la capacidad de potencia de la batería.

Garantía de coherencia experimental

Para los investigadores, la prensa hidráulica actúa como una herramienta de estandarización.

Mantener presiones de formación consistentes asegura que la calidad interfacial no varíe entre muestras. Esto permite obtener datos electroquímicos repetibles, asegurando que las variaciones en el rendimiento se deban a las propiedades del material y no a errores de ensamblaje.

Comprensión de las compensaciones

El riesgo de sub-prensado

Si la presión es demasiado baja (por ejemplo, por debajo de 40 MPa para ciertos compuestos), el pellet conservará una alta porosidad. Esto resulta en un mal contacto de las partículas, baja conductividad iónica y celdas mecánicamente inestables que pueden desmoronarse durante el manejo.

El riesgo de sobre-prensado o secuenciación incorrecta

Aplicar la presión máxima a todas las capas simultáneamente puede ser perjudicial. Puede causar mezcla de materiales, donde las partículas del cátodo penetran en la capa de electrolito, lo que podría provocar cortocircuitos.

Además, la presión excesiva en el conjunto final puede deformar el ánodo o agrietar la frágil capa de electrolito sólido. El enfoque de varios pasos mitiga esto al aplicar las tensiones más altas solo a las capas que lo requieren para la densificación.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su procedimiento de prensa hidráulica, adapte su enfoque a su objetivo específico:

- Si su enfoque principal es la Eficiencia del Transporte de Iones: Priorice la alta presión (más de 300 MPa) durante los pasos iniciales del electrolito y el cátodo para maximizar la densidad y eliminar los poros.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de utilizar un paso de precompactación para el electrolito para crear un sustrato plano y estable antes de agregar el cátodo.

- Si su enfoque principal es la Reproducibilidad de Datos: la adhesión rigurosa a los valores de presión exactos y los tiempos de espera en cada muestra es más crítica que lograr la densidad absoluta más alta.

En última instancia, el procedimiento de prensa de varios pasos no se trata solo de compactación; es el método fundamental para diseñar las vías de baja resistencia requeridas para una batería de estado sólido funcional.

Tabla resumen:

| Paso de prensado | Objetivo clave | Rango de presión típico |

|---|---|---|

| Paso 1: Precompactación del electrolito | Crear un sustrato denso y plano | 250–300 MPa |

| Paso 2: Unión del cátodo | Maximizar la adhesión y eliminar vacíos | 360–500 MPa |

| Paso 3: Ensamblaje del ánodo | Asegurar un contacto suave y sin vacíos | Presión baja y suave |

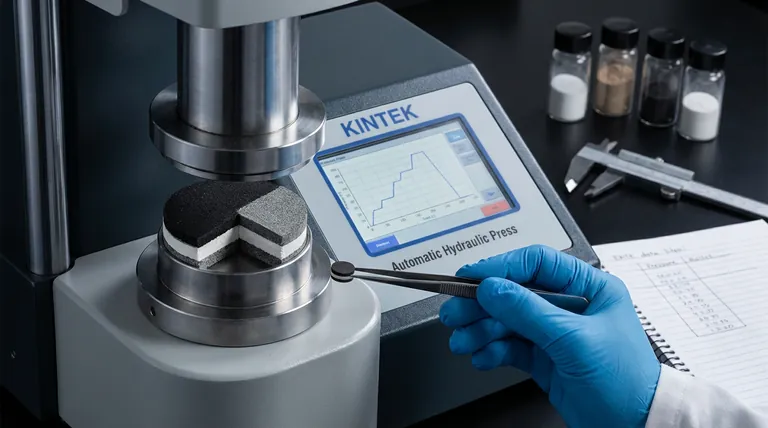

¿Listo para diseñar baterías de estado sólido de alto rendimiento con precisión?

Las prensas hidráulicas de laboratorio de KINTEK, incluidas nuestras prensas de laboratorio automáticas y con calefacción, están diseñadas para ofrecer el control preciso de varios pasos que necesita. Nuestro equipo garantiza la secuenciación de presión y la reproducibilidad críticas para desarrollar baterías de estado sólido totalmente sólidas y fiables, lo que le ayuda a minimizar la resistencia interfacial y maximizar la eficiencia del transporte de iones.

Contáctenos hoy para discutir cómo nuestras soluciones de prensado de laboratorio pueden acelerar su investigación y desarrollo. Construyamos juntos el futuro del almacenamiento de energía.

Póngase en contacto con nuestros expertos ahora →

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Por qué usar una prensa hidráulica de laboratorio con vacío para pastillas de KBr? Mejora de la precisión FTIR de los carbonatos

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Por qué es necesaria una prensa hidráulica de laboratorio para las muestras de prueba electroquímicas? Garantice la precisión y la planitud de los datos

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de pellets LLZTO@LPO? Lograr una alta conductividad iónica

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la caracterización FTIR de nanopartículas de plata?