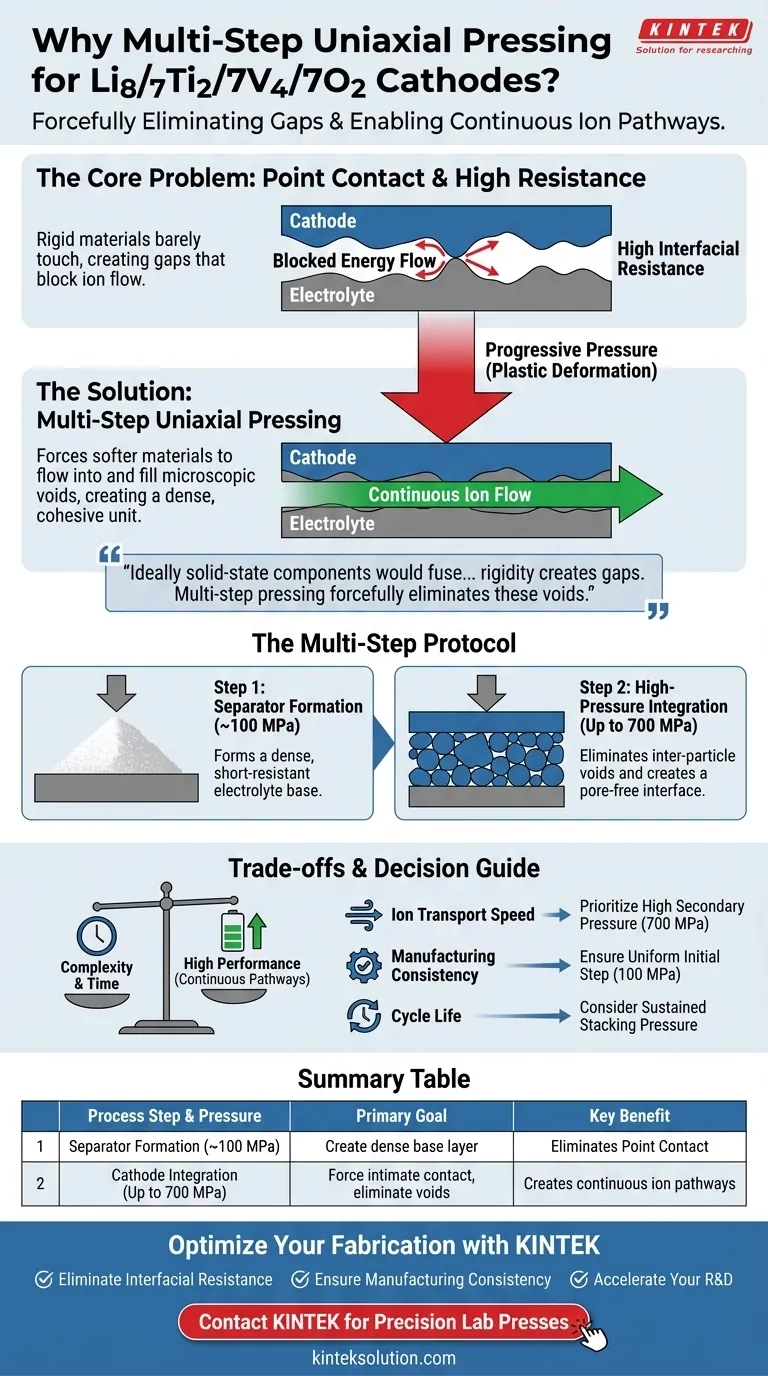

Idealmente, los componentes de la batería de estado sólido se fusionarían de forma natural, pero en realidad, la rigidez de los materiales sólidos crea huecos microscópicos que bloquean el flujo de energía. Se requiere un proceso de prensado uniaxial de varios pasos para los cátodos de Li8/7Ti2/7V4/7O2 para eliminar por la fuerza estos vacíos y entrelazar mecánicamente el cátodo con el electrolito sólido, asegurando las vías continuas necesarias para el movimiento de los iones de litio.

La conclusión principal

Las baterías de estado sólido sufren de "contactos puntuales", donde las superficies rígidas apenas se tocan, causando una resistencia masiva. El prensado de varios pasos aplica una presión progresivamente mayor (hasta 700 MPa) para deformar plásticamente estos materiales, convirtiendo una pila suelta de polvos en una unidad única, densa y cohesiva optimizada para el transporte iónico.

Superando la limitación del "contacto puntual"

El desafío fundamental en la fabricación de baterías de estado sólido es que los componentes sólidos no se mojan entre sí como lo hacen los electrolitos líquidos.

El problema de los componentes rígidos

A diferencia de los líquidos, los electrolitos sólidos y los electrodos metálicos son rígidos. Cuando simplemente se colocan juntos, solo se tocan en puntos altos microscópicos, un fenómeno conocido como "contacto puntual".

La consecuencia de un mal contacto

Estos puntos de contacto limitados conducen a una resistencia interfacial extremadamente alta. Si las capas no se juntan físicamente, los iones no pueden atravesar el espacio entre el cátodo y el electrolito, lo que hace que la batería sea ineficiente o no funcional.

El papel de la deformación plástica

Para solucionar esto, se utiliza presión mecánica controlada para inducir la deformación plástica. Esto obliga a los materiales más blandos a fluir físicamente y llenar los vacíos microscópicos en la superficie del electrolito, aumentando drásticamente el área de contacto activo.

La lógica del protocolo de varios pasos

Un solo paso de prensado a menudo es insuficiente para lograr los requisitos de densidad variables de las diferentes capas. El proceso de varios pasos permite la optimización independiente del separador electrolítico y la interfaz del cátodo.

Paso 1: Formación del separador

El proceso generalmente comienza presionando el polvo de electrolito sólido de sulfuro (como Li6PS5Cl) en una capa densa a una presión moderada, a menudo alrededor de 100 MPa. Esto crea una capa separadora base que es lo suficientemente densa como para evitar cortocircuitos eléctricos, pero sigue siendo receptiva a la siguiente capa.

Paso 2: Integración a alta presión

Luego se agrega el composite del cátodo y se aplica una presión mucho mayor, a veces hasta 700 MPa. Esta presión extrema es fundamental para crear una interfaz sólida-sólida íntima y ajustada entre el material activo del cátodo y las partículas del electrolito.

Eliminación de vacíos

Este paso final de alta presión elimina los vacíos entre partículas y los huecos microscópicos causados por la rugosidad de la superficie. Al compactar toda la estructura, el proceso crea una microestructura densa y libre de poros esencial para crear vías eficientes de transporte de iones de litio.

Comprensión de las compensaciones

Si bien la alta presión es necesaria, comprender el equilibrio de fuerzas es fundamental para una fabricación exitosa.

Complejidad frente a rendimiento

La implementación de un proceso de prensado uniaxial de varios pasos agrega complejidad y tiempo al flujo de trabajo de fabricación en comparación con el simple apilamiento. Sin embargo, omitir estos pasos conduce a un contacto interfacial deficiente y a una alta resistencia interna, lo que anula los beneficios de usar materiales de cátodo avanzados.

Gestión de la presión

La presión debe ser suficiente para cerrar los huecos, pero lo suficientemente controlada como para mantener la integridad estructural de las capas. Por ejemplo, mientras que 700 MPa crea un excelente contacto, a veces se utilizan presiones de "apilamiento" más bajas (alrededor de 74 MPa) para mantener el contacto durante la operación sin sobrecomprimir el ensamblaje.

Tomar la decisión correcta para su proyecto

Para maximizar el rendimiento de su cátodo de Li8/7Ti2/7V4/7O2, alinee su estrategia de prensado con sus métricas de rendimiento específicas.

- Si su enfoque principal es la velocidad de transporte iónico: Priorice presiones secundarias más altas (hasta 700 MPa) para maximizar el contacto partícula a partícula y minimizar la resistencia interfacial.

- Si su enfoque principal es la consistencia de fabricación: Asegúrese de que el paso inicial de prensado del electrolito (aproximadamente 100 MPa) sea uniforme para proporcionar una base plana y estable para la capa del cátodo.

- Si su enfoque principal es la vida útil del ciclo: Considere aplicar una presión de apilamiento sostenida durante el ensamblaje para evitar la formación de vacíos con el tiempo debido a la expansión y contracción del material.

En última instancia, el proceso de prensado de varios pasos no es solo una técnica de conformado; es el mecanismo de activación principal que permite que una batería de estado sólido funcione como un sistema electroquímico unificado.

Tabla resumen:

| Paso del proceso | Presión típica | Objetivo principal |

|---|---|---|

| Formación del separador | ~100 MPa | Crear una capa base de electrolito densa y resistente a cortocircuitos. |

| Integración del cátodo | Hasta 700 MPa | Forzar un contacto íntimo entre el cátodo y el electrolito, eliminando vacíos. |

| Beneficio clave | Elimina el 'contacto puntual' | Crea vías iónicas continuas para un alto rendimiento. |

¿Listo para optimizar la fabricación de su batería de estado sólido?

Lograr la densidad perfecta y el contacto íntimo entre capas es fundamental para las baterías de alto rendimiento. KINTEK se especializa en máquinas de prensado de laboratorio de precisión, incluyendo prensas de laboratorio automáticas y prensas de laboratorio calentadas, diseñadas para ofrecer el prensado uniaxial controlado y de varios pasos requerido para materiales avanzados como los cátodos de Li8/7Ti2/7V4/7O2.

Nuestras prensas le ayudan a:

- Eliminar la resistencia interfacial: Aplique altas presiones precisas para crear interfaces sólidas-sólidas sin fisuras.

- Garantizar la consistencia de fabricación: Logre una densidad uniforme y resultados repetibles lote tras lote.

- Acelerar su I+D: Fabrique de manera confiable celdas de batería de alta calidad para pruebas y desarrollo.

Hablemos de cómo nuestro equipo puede mejorar su investigación y desarrollo de baterías de estado sólido.

Guía Visual

Productos relacionados

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Molde de prensa antifisuras de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Cuál es la función fundamental de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito Li1+xAlxGe2−x(PO4)3 (LAGP) para baterías de estado sólido? Transformar el polvo en electrolitos de alto rendimiento

- ¿Cuál es la función principal de una prensa hidráulica de laboratorio en la preparación de pellets de electrolito de estado sólido? Ingenierizar la densidad para una conductividad iónica superior

- ¿Cómo se utilizan las prensas hidráulicas de pastillas en las pruebas e investigación de materiales? Preparación de Muestras de Precisión y Análisis de Estrés

- ¿Cuál es el propósito de usar una prensa hidráulica para formar pellets a partir de mezclas de polvo de Li3N y Ni? Optimizar la síntesis en estado sólido

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos