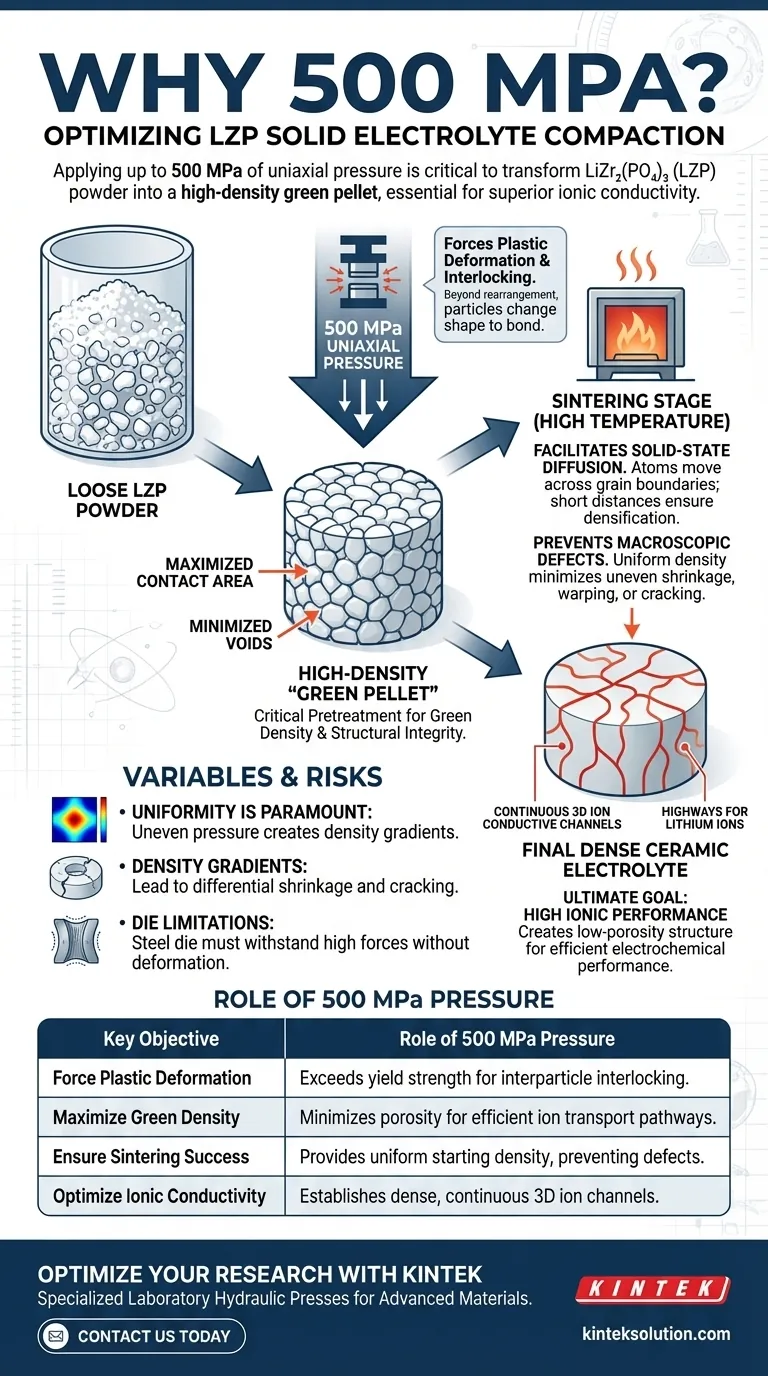

Se requiere aplicar hasta 500 MPa de presión uniaxial para forzar que las partículas del polvo de LiZr₂(PO₄)₃ (LZP) superen el simple reordenamiento y entren en un estado de deformación plástica. Esta inmensa fuerza es necesaria para maximizar el área de contacto entre las partículas, creando una "pastilla en verde" de alta densidad que posee la integridad estructural requerida para sobrevivir al procesamiento a alta temperatura.

Idea Central: La aplicación de 500 MPa no se trata simplemente de dar forma al polvo; es un pretratamiento crítico para maximizar la densidad en verde. Esta densidad inicial es el principal determinante de la conductividad iónica del material final, ya que minimiza los vacíos que de otro modo impedirían el transporte de iones de litio en el electrolito sólido terminado.

La Mecánica de la Compactación a Alta Presión

Forzando la Deformación Plástica

A presiones más bajas, las partículas del polvo simplemente se deslizan unas sobre otras para llenar los espacios vacíos. Sin embargo, lograr la densidad requerida para los electrolitos de LZP exige superar la resistencia a la fluencia del material.

La carga de 500 MPa fuerza a las partículas a sufrir deformación plástica, cambiando físicamente su forma para entrelazarse con las vecinas. Este entrelazamiento mecánico proporciona a la pastilla en verde una resistencia significativa, permitiendo manipularla sin que se desmorone antes de la sinterización.

Maximizando el Contacto Íntimo

Para que un electrolito sólido funcione, los iones deben moverse libremente entre los granos cristalinos. Esto requiere un contacto íntimo entre las partículas.

La compactación a alta presión reduce significativamente los vacíos (porosidad) entre los polvos compuestos sueltos. Al eliminar estas brechas de aire en la etapa de prensado, se establecen las vías físicas necesarias para un transporte iónico eficiente más adelante.

El Vínculo Crítico con el Éxito de la Sinterización

Facilitando la Difusión en Estado Sólido

La pastilla en verde es un precursor de la cerámica final. Durante la posterior sinterización a alta temperatura, el material se densifica aún más a través del transporte de masa.

Este proceso depende en gran medida de la difusión en estado sólido, donde los átomos se mueven a través de los límites de grano. Esta difusión solo es efectiva si las partículas ya están en contacto físico. La alta densidad de empaquetamiento lograda por la prensa hidráulica asegura que estas distancias de difusión sean cortas, facilitando una densificación rápida y completa.

Previniendo Defectos Macroscópicos

La sinterización provoca la contracción del material. Si la densidad en verde inicial es baja o desigual, esta contracción será significativa e impredecible.

Una pastilla en verde muy densa minimiza el grado de contracción requerido durante el horneado. Esta estabilidad ayuda a prevenir la formación de defectos macroscópicos como contracción desigual, deformación o agrietamiento, que harían inútil la lámina electrolítica.

El Objetivo Final: Rendimiento Iónico

Creando Canales Iónicos Conductores

La métrica principal para LZP es la conductividad iónica. La prensa hidráulica sienta las bases para esto al crear una estructura de baja porosidad.

Al asegurar una alta densidad al principio del proceso, la cerámica sinterizada final desarrolla canales iónicos tridimensionales uniformes y ordenados. Estos canales son las "autopistas" para los iones de litio; sin la compactación inicial a alta presión, estas vías estarían interrumpidas por poros, reduciendo drásticamente el rendimiento electroquímico.

Comprendiendo las Variables y los Riesgos

Si bien la alta presión es crítica, debe aplicarse correctamente para evitar rendimientos decrecientes o defectos.

- La Uniformidad es Primordial: La presión debe ser uniaxial y uniforme. Si la distribución de la presión es desigual, se formarán gradientes de densidad dentro de la pastilla.

- Gradientes de Densidad: La densidad desigual conduce a una contracción diferencial durante la sinterización. Partes de la pastilla se contraerán más rápido que otras, lo que provocará que la cerámica se agriete o deforme a pesar de la alta presión utilizada.

- Limitaciones de la Matriz: La matriz de acero utilizada en la prensa de laboratorio debe estar clasificada para soportar estas fuerzas sin deformarse, lo que comprometería la precisión dimensional de la pastilla.

Tomando la Decisión Correcta para su Objetivo

Al establecer su protocolo de prensado de pastillas, considere su objetivo principal:

- Si su enfoque principal es la Máxima Conductividad Iónica: Priorice presiones cercanas al límite superior de 500 MPa para maximizar la deformación plástica y minimizar la porosidad, asegurando las mejores vías de transporte iónico posibles.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que la aplicación de la presión sea lenta y uniforme para evitar gradientes de densidad que conduzcan a grietas durante la fase de sinterización.

Resumen: El requisito de 500 MPa es una necesidad funcional para transformar el polvo LZP suelto en una cerámica densa y libre de defectos capaz de una conducción de iones de litio de alta eficiencia.

Tabla Resumen:

| Objetivo Clave | Papel de la Presión de 500 MPa |

|---|---|

| Forzar la Deformación Plástica | Supera la resistencia a la fluencia para entrelazar partículas, aumentando la resistencia en verde. |

| Maximizar la Densidad en Verde | Minimiza la porosidad para crear vías para un transporte iónico eficiente. |

| Asegurar el Éxito de la Sinterización | Proporciona una densidad inicial uniforme para prevenir defectos como el agrietamiento. |

| Optimizar la Conductividad Iónica | Establece canales 3D densos y continuos para el movimiento de iones de litio. |

¿Listo para optimizar la investigación de sus electrolitos sólidos con una compactación precisa y de alta presión?

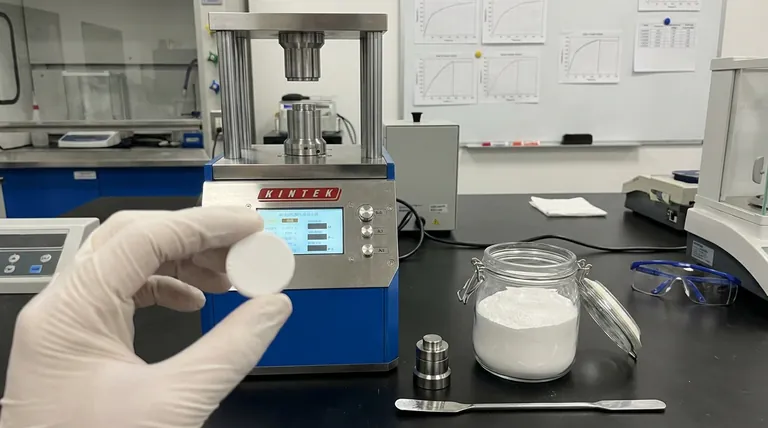

KINTEK se especializa en prensas hidráulicas de laboratorio, incluidos modelos automáticos y con calefacción, diseñadas para proporcionar la presión uniforme y alta (hasta 500 MPa y más) requerida para procesar materiales avanzados como el polvo de LiZr₂(PO₄)₃ (LZP). Nuestras prensas le ayudan a lograr la densidad en verde crítica necesaria para una conductividad iónica superior en sus electrolitos cerámicos finales.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo nuestras robustas soluciones de prensas de laboratorio pueden mejorar la síntesis y la confiabilidad de sus materiales. #FormularioDeContacto

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

La gente también pregunta

- ¿Por qué usar una prensa hidráulica de laboratorio con vacío para pastillas de KBr? Mejora de la precisión FTIR de los carbonatos

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la caracterización FTIR de nanopartículas de plata?

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Por qué es necesaria una prensa hidráulica de laboratorio para las muestras de prueba electroquímicas? Garantice la precisión y la planitud de los datos