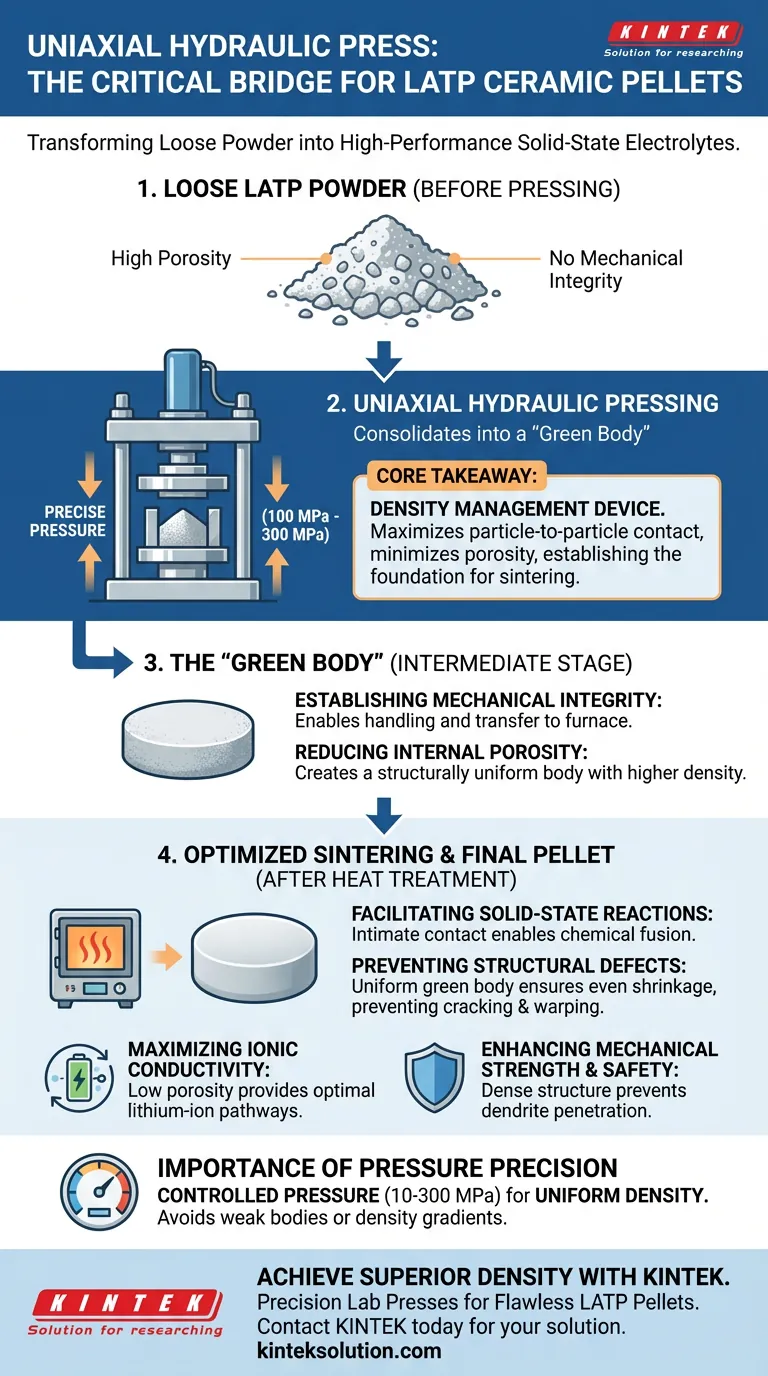

La prensa hidráulica uniaxial sirve como el puente crítico entre la materia prima suelta y un electrolito sólido funcional. Su función principal en la preparación de pellets de LATP (fosfato de titanio y aluminio y litio) es consolidar el polvo de vidrio suelto en un "cuerpo verde" cohesivo con suficiente integridad mecánica. Al aplicar una presión uniaxial precisa, que a menudo oscila entre 100 MPa y 300 MPa, la prensa elimina el espacio de vacío y fuerza a las partículas a un contacto íntimo, creando la base física necesaria para una sinterización exitosa.

Conclusión principal La prensa hidráulica no es solo una herramienta de conformado; es un dispositivo de gestión de la densidad. Al maximizar el contacto partícula a partícula y minimizar la porosidad en la etapa "verde", la prensa establece las condiciones necesarias para una alta conductividad iónica y estabilidad estructural en la cerámica sinterizada final.

El papel del "cuerpo verde"

Establecimiento de la integridad mecánica

Antes del tratamiento térmico, el polvo de LATP suelto carece de la cohesión estructural para ser manipulado o procesado. La prensa hidráulica compacta este polvo en un pellet verde, una forma sólida que aún no está completamente sinterizada pero que mantiene su forma.

Este paso asegura que el material tenga suficiente resistencia inicial para soportar la transferencia a un horno sin desmoronarse. Sin esta consolidación mecánica, el material permanecería como un agregado suelto, imposible de procesar en un componente funcional.

Reducción de la porosidad interna

El objetivo físico inmediato de la prensa es la reducción de los vacíos de aire. El polvo suelto contiene naturalmente un espacio significativo entre las partículas.

La aplicación de alta presión obliga a las partículas a empaquetarse estrechamente, reduciendo drásticamente el volumen de estos vacíos. Esto crea un cuerpo estructuralmente uniforme donde la densidad es mucho mayor que la del polvo suelto, estableciendo una línea de base para la densidad final de la cerámica.

Optimización del proceso de sinterización

Facilitación de reacciones en estado sólido

La sinterización se basa en la difusión atómica entre partículas; deben tocarse físicamente para fusionarse químicamente. Los datos de referencia indican que la alta presión de compactación asegura un contacto íntimo entre las partículas de polvo.

Este contacto es un requisito fundamental para las reacciones en estado sólido que ocurren durante el tratamiento térmico. Si las partículas no se prensan lo suficiente, la distancia de difusión es demasiado grande y el material no se densificará correctamente.

Prevención de defectos estructurales

Un riesgo importante durante la sinterización a alta temperatura es la contracción desigual, que conduce a grietas, deformaciones o abolladuras.

Al utilizar una prensa hidráulica para crear un cuerpo verde uniforme, se asegura que la contracción ocurra de manera uniforme en todo el pellet. Esta uniformidad es la principal defensa contra grietas y deformaciones, asegurando que el pellet final mantenga la geometría circular correcta y la solidez estructural.

Impacto en el rendimiento final del electrolito

Maximización de la conductividad iónica

Para que un pellet de LATP funcione como electrolito de estado sólido, los iones de litio deben moverse libremente a través del material. La porosidad actúa como una barrera para este movimiento.

La alta densidad lograda durante el prensado se traduce directamente en un producto final más denso con baja porosidad. Esto proporciona una vía óptima e ininterrumpida para la conducción de iones de litio, mejorando directamente el rendimiento electroquímico del electrolito.

Mejora de la resistencia mecánica y la seguridad

Un cuerpo verde denso conduce a un pellet sinterizado con alta densidad relativa y dureza mecánica.

Esta robustez estructural es esencial no solo para la durabilidad, sino también para la seguridad en aplicaciones de baterías. Un electrolito denso y sin grietas está mejor equipado para prevenir la penetración de dendritas de litio, que son una causa común de cortocircuitos en baterías de estado sólido.

Comprensión de los compromisos

La importancia de la precisión de la presión

Si bien la presión es vital, simplemente aplicar la fuerza máxima no es la estrategia; la presión debe ser precisa y controlada.

Las referencias sugieren un amplio rango de presiones operativas (de 10 MPa a 300 MPa) dependiendo de la formulación específica y el resultado deseado. Si la presión es demasiado baja, el cuerpo verde será débil y poroso; si no se controla, puede introducir gradientes de densidad que causen la deformación que se intenta evitar. El objetivo es un perfil de densidad uniforme, no solo la máxima compactación.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de su etapa de prensado hidráulico, alinee sus parámetros con sus objetivos de materiales específicos:

- Si su enfoque principal es la conductividad iónica: Apunte a rangos de presión más altos (por ejemplo, 200-300 MPa) para minimizar la porosidad tanto como sea posible, ya que los pellets más densos proporcionan mejores vías de conducción.

- Si su enfoque principal es la estabilidad geométrica: Priorice la uniformidad de la aplicación de la presión para garantizar una contracción uniforme y evitar deformaciones durante la fase de sinterización.

En última instancia, la prensa hidráulica uniaxial transforma una potencialidad química en una realidad física, definiendo los límites superiores del rendimiento de su cerámica antes de que se aplique calor.

Tabla resumen:

| Función de la prensa hidráulica | Beneficio clave para pellets de LATP |

|---|---|

| Consolida el polvo suelto en un 'cuerpo verde' | Permite la manipulación y transferencia al horno |

| Maximiza el contacto partícula a partícula | Facilita las reacciones en estado sólido durante la sinterización |

| Reduce la porosidad interna y los vacíos | Crea vías óptimas para una alta conductividad iónica |

| Asegura una densidad uniforme | Previene grietas y deformaciones durante el tratamiento térmico |

| Establece la integridad mecánica | Mejora la resistencia y seguridad del pellet final |

¿Listo para lograr una densidad y un rendimiento superiores en su investigación de electrolitos de estado sólido?

KINTEK se especializa en máquinas de prensado de laboratorio de precisión, incluidas prensas automáticas e isostáticas, diseñadas para satisfacer las exigentes demandas de la preparación de cerámica de laboratorio. Nuestras prensas hidráulicas proporcionan la presión precisa y uniforme (de 10 MPa a 300 MPa) requerida para crear pellets de LATP impecables con alta conductividad iónica y estabilidad estructural.

Permita que nuestra experiencia le ayude a optimizar su proceso de compactación de polvos. Contacte a KINTEK hoy para encontrar la solución de prensa de laboratorio perfecta para el desarrollo de sus materiales de batería.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la caracterización FTIR de nanopartículas de plata?

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de pellets LLZTO@LPO? Lograr una alta conductividad iónica

- ¿Por qué es necesaria una prensa hidráulica de laboratorio para las muestras de prueba electroquímicas? Garantice la precisión y la planitud de los datos

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la investigación de baterías de estado sólido? Mejora el rendimiento de los pellets