En esencia En el prensado en caliente se utiliza un entorno de vacío para proteger el material de la degradación química a altas temperaturas.Al eliminar de la cámara gases reactivos como el oxígeno, el nitrógeno y el vapor de agua, el vacío garantiza la pureza química del material, lo que permite la formación de un producto final denso y de alta integridad.

El calor extremo del proceso de prensado en caliente (que a menudo supera los 1.000 °C) hace que los materiales sean muy susceptibles a las reacciones químicas con el aire.El vacío no es una mera precaución, sino un mecanismo de control fundamental que impide que la contaminación atmosférica comprometa la estructura y las propiedades finales del material.

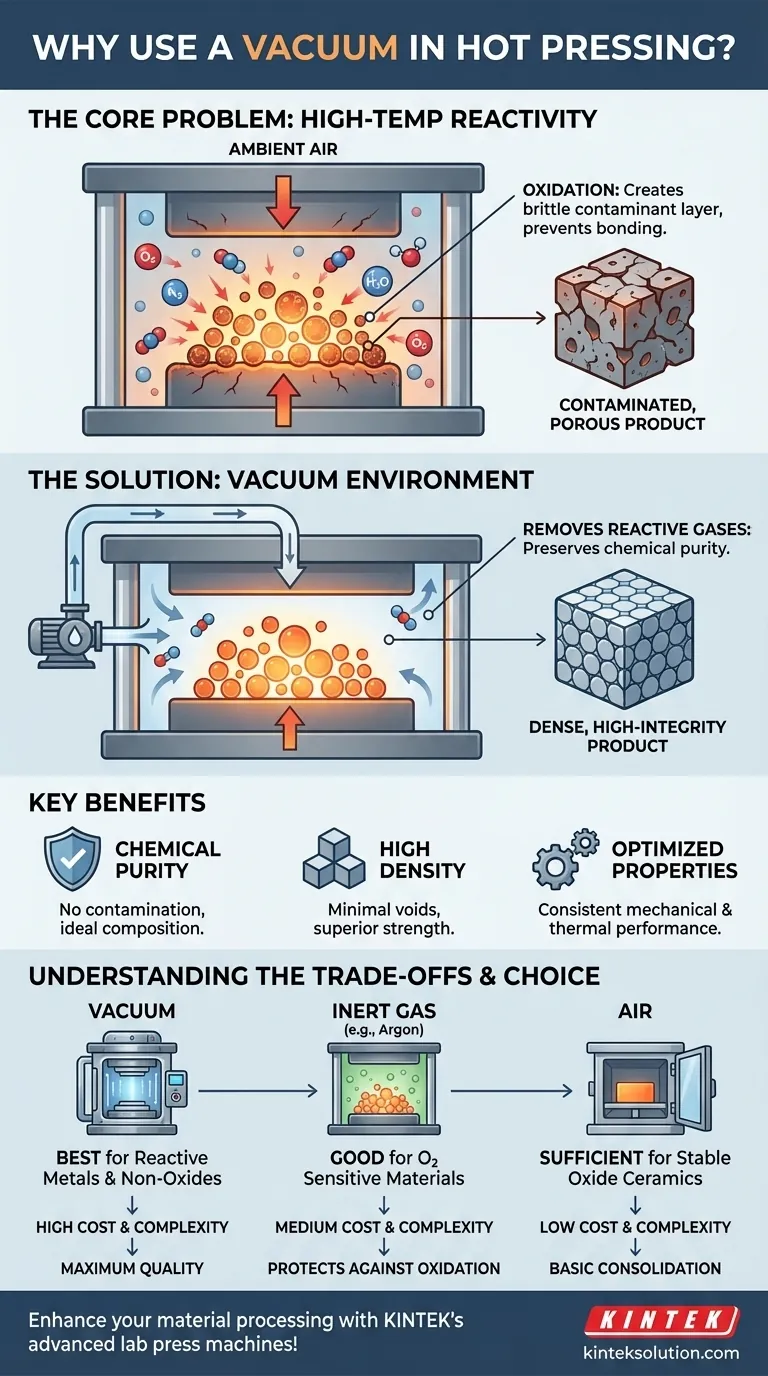

El problema central:Reactividad a altas temperaturas

El prensado en caliente combina calor y presión intensos para obligar a las partículas de material a unirse y densificarse.Sin embargo, este mismo calor que permite la consolidación también acelera drásticamente las reacciones químicas no deseadas.

Comprender la oxidación

A temperaturas de entre 1.000 °C y 2.000 °C, la mayoría de los materiales -especialmente metales, aleaciones y cerámicas no oxidadas- se vuelven muy reactivos.Si está presente, el oxígeno del aire se adhiere rápidamente a la superficie del material.

Este proceso, conocido como oxidación cambia fundamentalmente la composición química de la superficie de las partículas, creando capas de óxido frágiles y a menudo débiles.

El impacto de la contaminación

La oxidación impide el contacto limpio y directo entre partículas de material necesario para una sinterización eficaz.En lugar de adherirse entre sí, las partículas quedan separadas por una capa contaminante.

Esto da lugar a un producto final de menor densidad mayor porosidad El aire también contiene nitrógeno y humedad, que pueden formar nitruros e hidruros igualmente indeseables.El aire también contiene nitrógeno y humedad, que pueden formar nitruros e hidruros igualmente indeseables.

Cómo protege el vacío la integridad del material

Al eliminar la atmósfera de la cámara de procesamiento, el vacío resuelve directamente el problema de la reactividad a altas temperaturas.Este entorno controlado es fundamental para alcanzar los objetivos del proceso de prensado en caliente.

Preservación de la pureza química

El vacío garantiza que los únicos elementos presentes durante la consolidación sean los del material de partida.Esto es crucial para producir componentes de gran pureza en los que incluso las trazas de óxidos o nitruros son inaceptables.

Sinterización eficaz

La sinterización es el proceso en el que las partículas se fusionan bajo calor y presión.Para que esto ocurra, las superficies de las partículas deben estar inmaculadas.El vacío proporciona este entorno limpio, permitiendo que las partículas se adhieran directamente y formen una densa estructura policristalina con un mínimo de huecos.

Conseguir las propiedades deseadas

Al evitar reacciones químicas secundarias no deseadas, el vacío garantiza que la pieza final conserve su composición química y microestructura previstas.Esto permite que el material alcance las propiedades propiedades mecánicas, térmicas y eléctricas con gran consistencia y fiabilidad.

Comprender las ventajas y desventajas

Aunque potente, un entorno de vacío no es la opción por defecto para todas las aplicaciones de prensado en caliente.La decisión implica equilibrar los requisitos de material con la complejidad operativa y el coste.

Coste y complejidad

Los sistemas de vacío añaden un coste y una complejidad significativos a una prensa en caliente.Requieren bombas, juntas y sistemas de control especializados, lo que aumenta tanto la inversión inicial como el mantenimiento continuo.El proceso de hacer el vacío también aumenta la duración total del ciclo.

Cuando una atmósfera inerte es suficiente

Para muchos materiales, el objetivo principal es simplemente evitar la oxidación.En estos casos, purgar la cámara y volver a llenarla con un gas inerte como el argón puede ser una solución más rentable.El gas inerte desplaza al oxígeno reactivo sin necesidad de un costoso sistema de alto vacío.

Cuando no se necesita una atmósfera especial

Algunos materiales, como las cerámicas de óxido (como la alúmina o la circonia), ya se encuentran en un estado de oxidación estable.Para estos materiales, el prensado en caliente en aire ambiente suele ser perfectamente aceptable, ya que hay poco riesgo de que se produzcan más reacciones químicas perjudiciales.

La elección correcta para su objetivo

La elección del entorno de procesado depende totalmente de la naturaleza del material y de la calidad deseada del componente final.

- Si su objetivo principal es procesar metales reactivos, cerámica sin óxidos o materiales compuestos avanzados: Un entorno de alto vacío no es negociable para evitar la degradación y lograr el rendimiento deseado.

- Si su objetivo principal es la producción rentable de materiales sensibles al oxígeno pero no a otros gases: Una atmósfera de gas inerte proporciona una excelente protección contra la oxidación a un coste menor que un vacío total.

- Si su objetivo principal es consolidar cerámicas de óxido estables: El procesamiento en aire ambiente suele ser el enfoque más práctico y económico.

En última instancia, controlar la atmósfera es tan crítico como controlar la temperatura y la presión para lograr un resultado satisfactorio.

Cuadro sinóptico:

| Aspecto | Puntos clave |

|---|---|

| Problema central | Las altas temperaturas provocan la reactividad del material con el aire, dando lugar a oxidación, nitruros e hidruros. |

| Solución de vacío | Elimina los gases reactivos (oxígeno, nitrógeno, vapor de agua) para preservar la pureza química y permitir una sinterización eficaz. |

| Ventajas | Alcanza una alta densidad, una porosidad mínima y unas propiedades mecánicas, térmicas y eléctricas superiores. |

| Contrapartidas | Mayor coste y complejidad; el gas inerte o el aire pueden ser suficientes para materiales menos sensibles como las cerámicas de óxido. |

Mejore el procesamiento de sus materiales con las prensas de laboratorio avanzadas de KINTEK. Tanto si trabaja con metales reactivos, cerámicas no oxidadas o materiales compuestos, nuestras prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas ofrecen entornos de vacío precisos para obtener resultados sin contaminación.Consiga una densidad y un rendimiento superiores en su laboratorio. póngase en contacto con nosotros para hablar de sus necesidades específicas y descubrir cómo KINTEK puede optimizar sus procesos de prensado en caliente.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuál es el papel específico de la presión de 2 toneladas en el prensado en caliente de separadores de PVDF? Garantizar la integridad microestructural para la seguridad de la batería

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Qué condiciones críticas proporciona una prensa de calor al vacío (VHP)? Optimización de la pre-consolidación de polvo de aluminio ultrafino

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Qué es el prensado en caliente al vacío (VHP) y cuál es su propósito principal? Consolidación de materiales de alta pureza