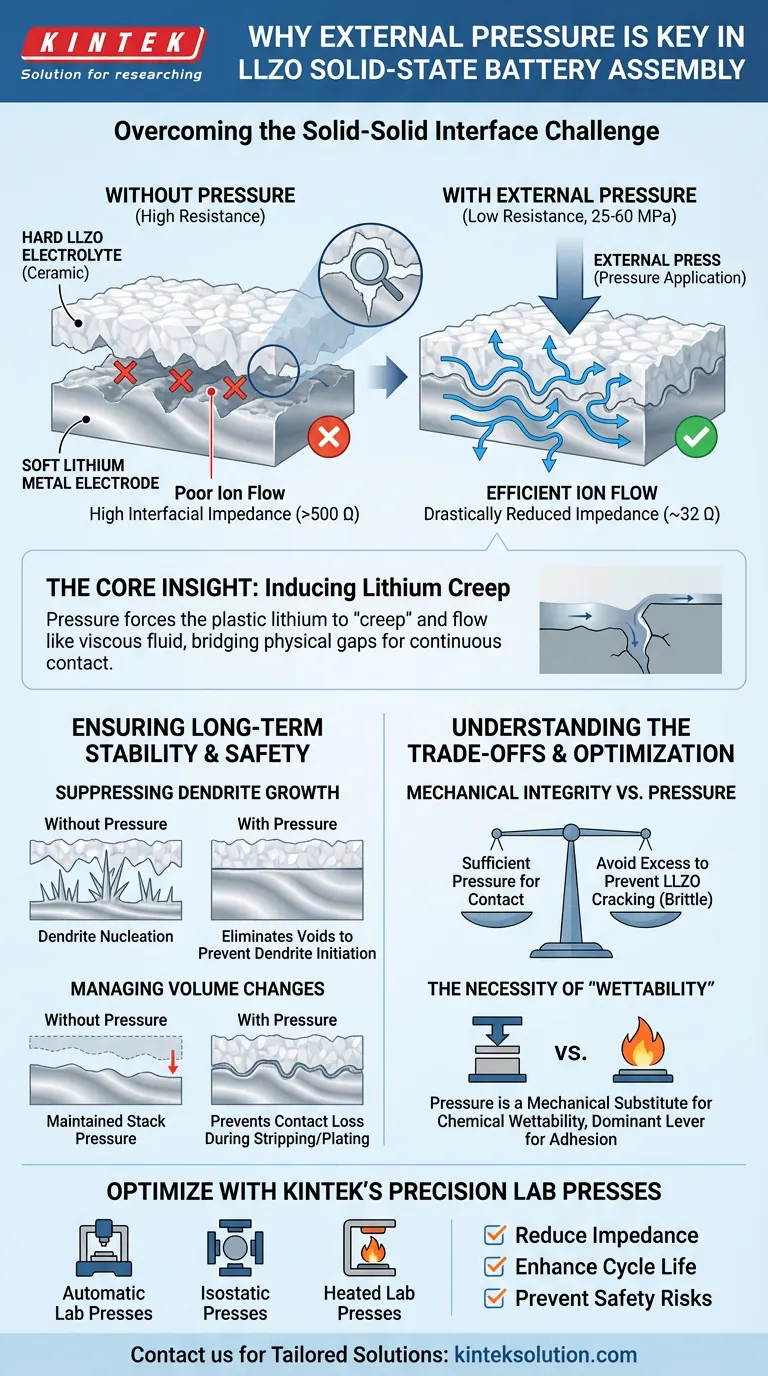

Se aplica presión externa para forzar mecánicamente al metal de litio blando a deformarse y fluir en las irregularidades microscópicas de la superficie de la cerámica dura LLZO. Este proceso une los huecos físicos entre los dos materiales sólidos, asegurando el contacto continuo necesario para que los iones se muevan eficientemente entre el electrodo y el electrolito.

La idea central Colocar dos sólidos juntos crea naturalmente huecos microscópicos que bloquean el flujo de iones, lo que resulta en una alta resistencia. La presión aprovecha la plasticidad del litio para eliminar estos huecos, reduciendo la impedancia interfacial y previniendo el peligroso crecimiento de dendritas de litio.

Superando el desafío de la interfaz sólido-sólido

La desalineación física

A diferencia de los electrolitos líquidos que humedecen naturalmente una superficie, los electrolitos sólidos como el LLZO tienen superficies rígidas y rugosas a nivel microscópico.

Cuando simplemente coloca un electrodo de litio contra el LLZO, solo se tocan en los picos más altos de la superficie de la cerámica. Esto deja huecos significativos entre los materiales donde los iones no pueden viajar.

Inducción del fluencia del litio

El metal de litio es relativamente blando y posee propiedades plásticas.

Al aplicar una presión precisa (a menudo entre 25 y 60 MPa durante el ensamblaje), se fuerza al litio a "fluir". Esto significa que el metal fluye físicamente como un fluido muy viscoso, llenando los poros y valles de la superficie del LLZO para crear una interfaz sin huecos.

Reducción drástica de la resistencia

La métrica principal de éxito aquí es la impedancia interfacial.

Sin presión, la resistencia al flujo de iones es extremadamente alta debido a la pobre área de contacto. Las referencias indican que la aplicación de presión puede reducir significativamente esta impedancia, por ejemplo, reduciéndola de más de 500 Ω a aproximadamente 32 Ω. Esta reducción es un requisito previo para una batería funcional y de alto rendimiento.

Garantizando la estabilidad y seguridad a largo plazo

Supresión del crecimiento de dendritas

Las dendritas de litio son estructuras en forma de aguja que crecen a través del electrolito y causan cortocircuitos.

Las dendritas tienden a nuclearse en huecos o áreas de mal contacto donde la densidad de corriente es desigual. Al eliminar los huecos y asegurar un contacto íntimo a través de una presión controlada, se eliminan las condiciones físicas que favorecen la iniciación de dendritas.

Gestión de los cambios de volumen

Durante el funcionamiento de la batería, específicamente durante el pelado y el depósito, el volumen de la capa de litio cambia.

En configuraciones sin ánodo o con metal de litio, la eliminación del litio (pelado) puede dejar vacantes. La presión continua de la pila externa asegura que la interfaz colapse estrictamente para llenar estos huecos, evitando la pérdida de contacto y manteniendo la estabilidad durante largos períodos de ciclado.

Comprensión de las compensaciones

Integridad mecánica frente a presión

Si bien la alta presión es beneficiosa para el contacto, debe controlarse cuidadosamente.

Las referencias señalan que se utilizan presiones extremadamente altas (hasta 375 MPa) para el prensado en frío de pastillas para densificarlas, pero las presiones de ensamblaje son generalmente más bajas. La presión debe ser suficiente para deformar el litio, pero no tan excesiva como para agrietar el frágil electrolito cerámico LLZO.

La necesidad de "humectabilidad"

La presión es un sustituto mecánico de la humectabilidad química.

Mientras que el calentamiento puede ayudar a "humedecer" la interfaz al ablandar los materiales, la presión es la palanca mecánica dominante utilizada para asegurar que el litio se adhiera a la cerámica. Confiar únicamente en el contacto sin suficiente presión da como resultado una estructura "floja" con vías de conducción iónica deficientes.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de ensamblaje de estado sólido, considere su objetivo principal:

- Si su enfoque principal es reducir la resistencia inicial: Aplique presión (por ejemplo, 25 MPa) específicamente para inducir deformación plástica en el litio, apuntando a una caída medible en la impedancia (objetivo <50 Ω).

- Si su enfoque principal es maximizar la vida útil del ciclo: Asegure que la presión se mantenga como presión de pila durante la operación para acomodar los cambios de volumen y prevenir la formación de huecos durante el pelado.

- Si su enfoque principal es la densificación del electrolito: Utilice prensado en frío a alta presión (hasta 375 MPa) o prensado en caliente sobre la membrana electrolítica antes del ensamblaje para minimizar la porosidad interna.

El ensamblaje exitoso de una batería basada en LLZO depende no solo de los materiales utilizados, sino de la ingeniería mecánica empleada para fusionarlos en una unidad única y cohesiva.

Tabla resumen:

| Aspecto Clave | Propósito de la Presión | Rango de Presión Típico |

|---|---|---|

| Contacto Inicial | Deformar el litio para llenar los huecos de la superficie del LLZO | 25–60 MPa |

| Reducción de Resistencia | Reducir la impedancia interfacial (por ejemplo, de 500 Ω a 32 Ω) | 25–60 MPa |

| Supresión de Dendritas | Eliminar huecos donde se nuclean las dendritas | Presión de pila mantenida |

| Estabilidad del Ciclo | Acomodar cambios de volumen durante el pelado/depósito | Presión de pila operativa |

| Densificación del Electrolito | Minimizar la porosidad interna en las pastillas de LLZO | Hasta 375 MPa (antes del ensamblaje) |

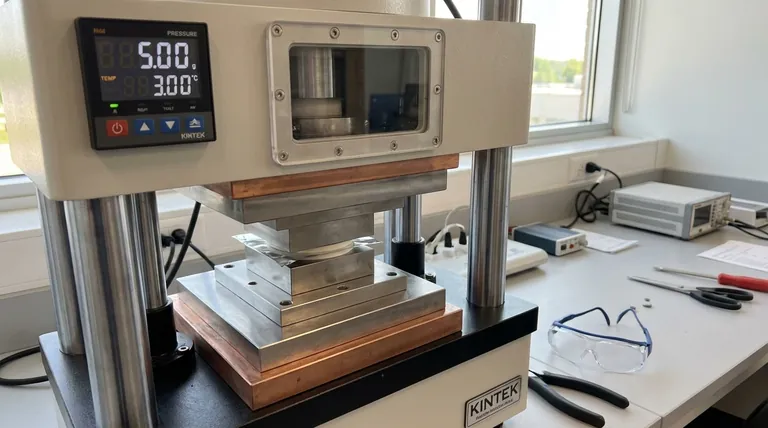

Optimice el ensamblaje de su batería de estado sólido con las prensas de laboratorio de precisión de KINTEK

¿Tiene problemas con la alta resistencia interfacial o el crecimiento de dendritas en sus baterías basadas en LLZO? La aplicación de presión correcta es fundamental. KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas diseñadas para proporcionar la presión precisa y controlada (25–375 MPa) necesaria para:

- Reducir la impedancia asegurando un contacto íntimo litio-LLZO.

- Mejorar la vida útil del ciclo con una gestión estable de la presión de pila.

- Prevenir riesgos de seguridad suprimiendo la formación de dendritas.

Nuestras prensas de laboratorio son confiables para investigadores y fabricantes para superar los desafíos de la interfaz sólido-sólido. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Molde especial para prensa térmica de laboratorio

- Molde de prensa antifisuras de laboratorio

- Ensamblar molde cuadrado de prensa para laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Molde cilíndrico de prensa de calentamiento eléctrico para laboratorio

La gente también pregunta

- ¿Por qué utilizar una prensa de laboratorio para las pruebas de compresión de hidrogeles PAAD-LM? Garantice una precisión de recuperación del 99% en la deformación

- ¿Qué papel juegan los moldes de acero inoxidable de precisión en el prensado en caliente? Mejore la calidad de sus laminados compuestos

- ¿Cuáles son los parámetros operativos típicos para el prensado en caliente utilizando un molde de grafito? Domina la sinterización a alta temperatura

- ¿Cuál es la importancia de utilizar moldes de precisión y equipos de conformado a presión de laboratorio para pruebas de microondas?

- ¿Por qué se requieren procesos de prensado térmico o en frío de precisión para la fabricación de celdas de bolsa de estado sólido de alto rendimiento?