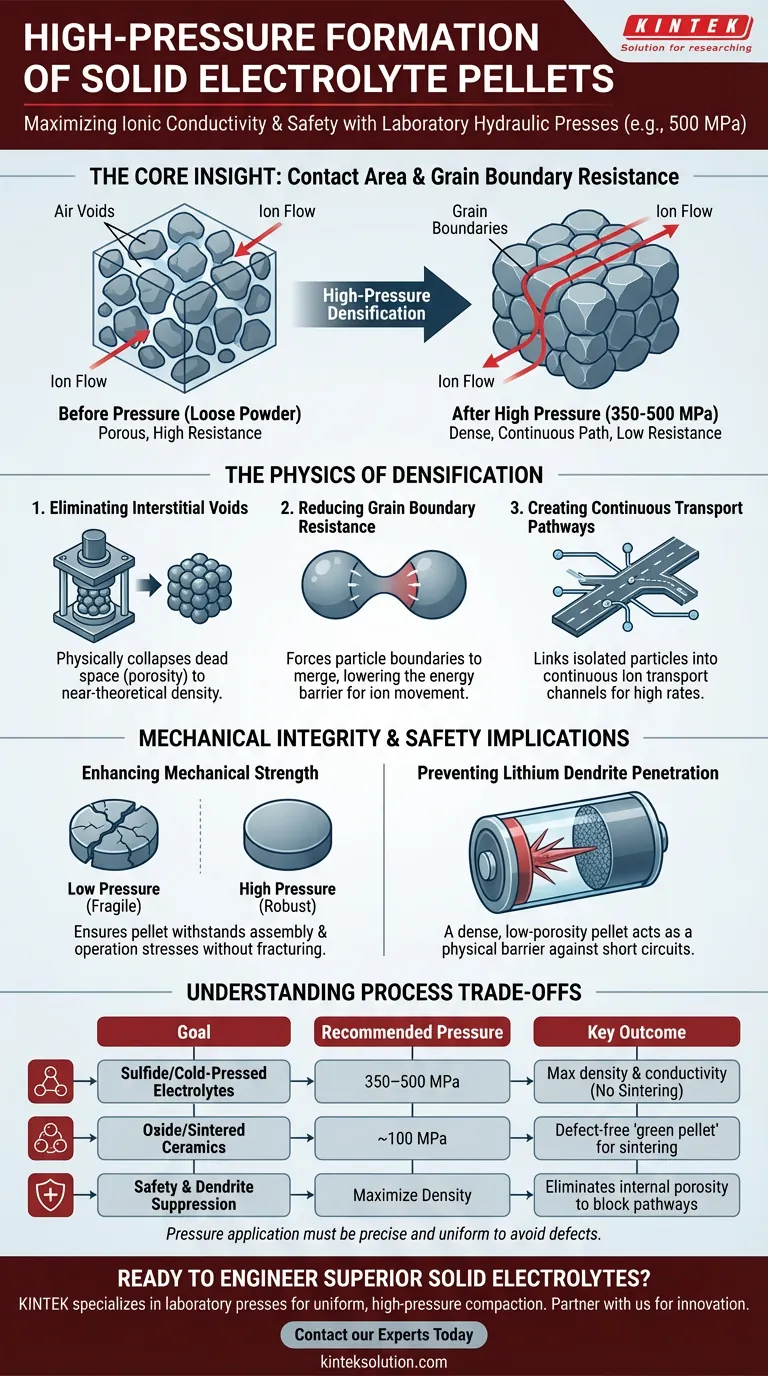

La aplicación de alta presión, como 500 MPa, es la principal palanca mecánica utilizada para maximizar la conductividad iónica en electrolitos de estado sólido.

Mientras que el polvo suelto es naturalmente poroso y resistente al flujo de iones, la aplicación de esta magnitud de presión a través de una prensa hidráulica fuerza a las partículas individuales a un contacto íntimo. Este proceso elimina eficazmente los vacíos de aire para transformar una colección de granos sueltos en un material único, denso y continuo capaz de un transporte eficiente de iones de litio.

La Perspectiva Clave El rendimiento de una batería de estado sólido está directamente limitado por el área de contacto entre las partículas del electrolito. La densificación a alta presión minimiza la resistencia del límite de grano, asegurando que los iones de litio se enfrenten a un camino continuo en lugar de una serie de brechas aislantes.

La Física de la Densificación

Para entender por qué son necesarios 500 MPa, hay que mirar más allá de la forma macroscópica del pellet y centrarse en las interacciones microscópicas entre las partículas.

Eliminación de Vacíos Intersticiales

En su estado crudo, el polvo de electrolito sólido contiene un "espacio muerto" o porosidad significativos.

Estos vacíos actúan como aislantes, bloqueando el movimiento de los iones. La aplicación de presión extrema (350–500 MPa) colapsa físicamente estos vacíos, compactando el material hasta una densidad cercana a la teórica.

Reducción de la Resistencia del Límite de Grano

La interfaz donde se encuentran dos partículas de polvo se llama límite de grano.

Si este contacto es flojo, crea una alta resistencia, actuando como un cuello de botella para el flujo de energía. La compactación a alta presión fuerza a que estos límites se fusionen, reduciendo significativamente la barrera de energía que los iones deben superar para moverse de una partícula a otra.

Creación de Caminos de Transporte Continuos

Para que una batería funcione a altas velocidades, los iones necesitan una autopista, no un campo de obstáculos.

El proceso de densificación une partículas aisladas en canales continuos de transporte iónico. Esta conectividad es el requisito fundamental para lograr una alta conductividad iónica en materiales como la li-argirodita y los sulfuros.

Integridad Mecánica e Implicaciones de Seguridad

Más allá de la conductividad, la integridad estructural del pellet de electrolito es vital para la longevidad y seguridad de la celda de la batería.

Mejora de la Resistencia Mecánica

Un pellet formado bajo baja presión es frágil y propenso a desmoronarse.

La consolidación a alta presión asegura que la membrana separadora tenga la resistencia mecánica adecuada para soportar las tensiones del ensamblaje y operación de la celda sin fracturarse.

Prevención de la Penetración de Dendritas de Litio

Uno de los mayores riesgos en las baterías es la formación de dendritas de litio: estructuras en forma de aguja que pueden perforar el electrolito y causar cortocircuitos.

Un pellet altamente denso y de baja porosidad actúa como una barrera física. Al eliminar los poros por donde las dendritas suelen crecer, la formación a alta presión es crucial para prevenir fallos y garantizar la seguridad del dispositivo.

Comprensión de las Compensaciones del Proceso

Si bien la alta presión es crítica, no es una variable de "cuanto más, mejor". La aplicación debe adaptarse a la química específica del material y a la etapa de procesamiento.

Prensado en Frío vs. Formación de Cuerpo Verde

Para los electrolitos de sulfuro (como la li-argirodita), la alta presión (por ejemplo, 500 MPa) suele ser el paso final para lograr la densidad mediante prensado en frío.

Sin embargo, para las cerámicas de óxido (como LLZO), la prensa se utiliza para formar un "pellet verde" (a menudo a presiones más bajas como 98 MPa). Este pellet es simplemente un precursor que alcanza su densidad final a través de la sinterización a alta temperatura.

Distribución de Presión y Defectos

La aplicación de presión requiere precisión.

Si la presión es inestable o no uniforme, pueden ocurrir gradientes de densidad dentro del pellet. Esto conduce a puntos débiles localizados donde la conductividad iónica disminuye o donde es más probable que se inicie una fractura mecánica.

Tomando la Decisión Correcta para su Objetivo

La presión específica que aplique debe dictarse por la química del material y los pasos siguientes previstos en su flujo de trabajo.

- Si su enfoque principal son los Electrolitos de Sulfuro/Prensados en Frío: Aplique alta presión (350–500 MPa) para lograr la máxima densidad y conductividad iónica de inmediato, ya que no hay un paso de sinterización posterior.

- Si su enfoque principal son las Cerámicas de Óxido/Sinterizadas: Aplique una presión moderada y uniforme (aproximadamente 100 MPa) para formar un "pellet verde" sin defectos que se densificará aún más durante el tratamiento térmico.

- Si su enfoque principal es la Seguridad y la Supresión de Dendritas: Priorice maximizar la densidad del pellet para eliminar la porosidad interna, ya que los vacíos son la vía principal para la propagación de dendritas.

En última instancia, la prensa hidráulica no solo está dando forma al material; está diseñando la microestructura interna que define la eficiencia total de la batería.

Tabla Resumen:

| Objetivo | Presión Recomendada | Resultado Clave |

|---|---|---|

| Electrolitos de Sulfuro/Prensados en Frío | 350–500 MPa | Logra la máxima densidad y conductividad iónica sin sinterización. |

| Cerámicas de Óxido/Sinterizadas | ~100 MPa | Forma un 'pellet verde' sin defectos para la posterior sinterización a alta temperatura. |

| Seguridad y Supresión de Dendritas | Maximizar la Densidad | Elimina la porosidad interna para bloquear las vías de las dendritas y prevenir cortocircuitos. |

¿Listo para Diseñar Electrolitos Sólidos Superiores?

La aplicación precisa de alta presión no es solo un paso, es un determinante crítico del rendimiento, la seguridad y la eficiencia de su batería. KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio y prensas isostáticas, diseñadas para ofrecer la compactación uniforme y de alta presión que su investigación sobre electrolitos de sulfuro u óxido exige.

Permita que KINTEK sea su socio en la innovación. Nuestra experiencia asegura que pueda lograr la densidad perfecta del pellet para una máxima conductividad iónica y una robusta integridad mecánica.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de prensas de laboratorio pueden acelerar su desarrollo de baterías de estado sólido más seguras y de mayor rendimiento.

Guía Visual

Referencias

- Seung Ho Choi, Jang Wook Choi. Silver exsolution from Li-argyrodite electrolytes for initially anode-free all-solid-state batteries. DOI: 10.1038/s41467-025-61074-9

Este artículo también se basa en información técnica de Kintek Press Base de Conocimientos .

Productos relacionados

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

La gente también pregunta

- ¿Qué característica de la prensa hidráulica portátil ayuda a controlar el proceso de fabricación de pellets?Descubra la clave para una preparación precisa de las muestras

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de electrolitos de baterías de estado sólido? Logre una densificación y un rendimiento superiores

- ¿Cómo garantiza una prensa hidráulica de laboratorio la fiabilidad de los resultados de las pruebas de gránulos de tinte en el análisis de terahercios?

- ¿Cuáles son los pasos para ensamblar una prensa de pastillas hidráulica manual? Preparación maestra de muestras para resultados de laboratorio precisos

- ¿Cuáles son las características clave de las prensas hidráulicas manuales de pellets? Descubra Soluciones de Laboratorio Versátiles para la Preparación de Muestras