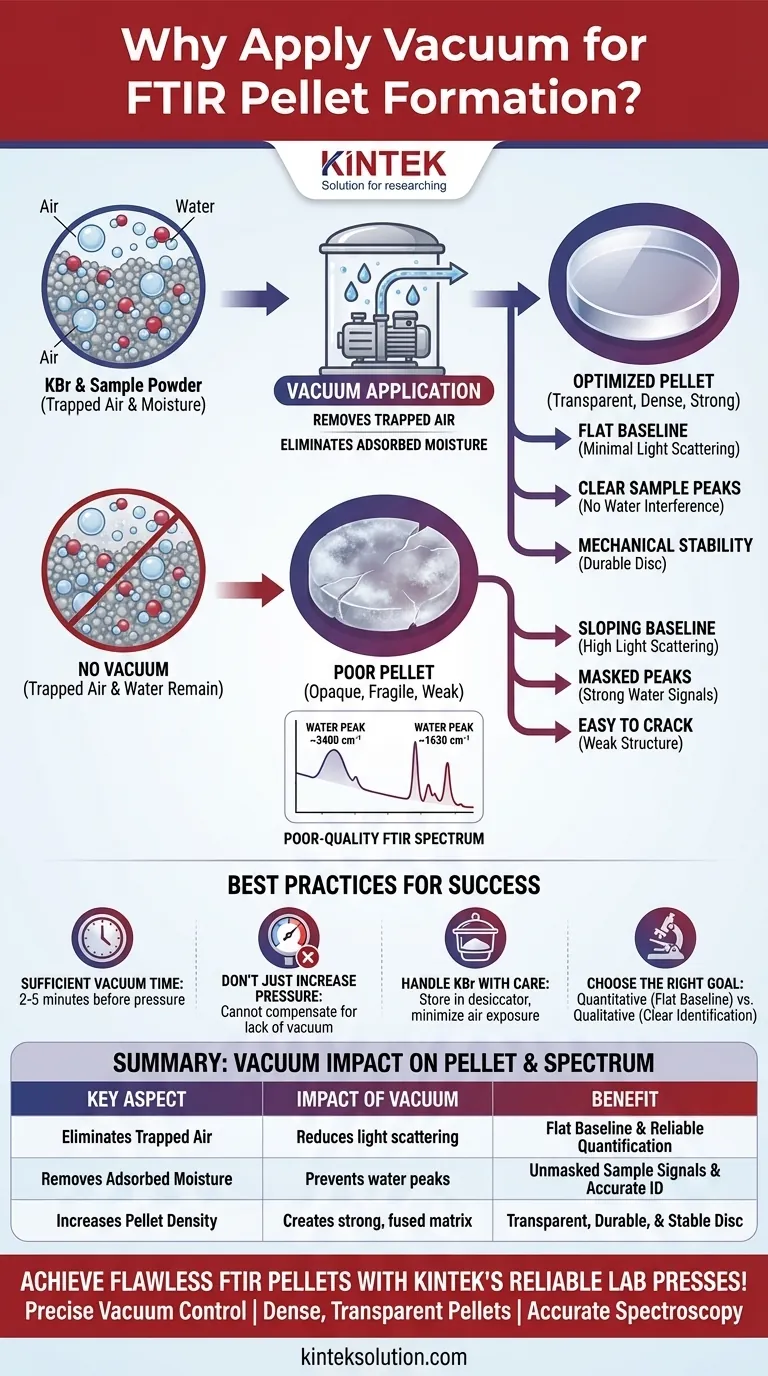

Aplicar vacío durante la formación de pastillas es esencial para eliminar el aire atrapado y la humedad adsorbida de la matriz de su muestra. Este proceso es la clave para crear una pastilla densa, mecánicamente estable y ópticamente transparente, que es la base para adquirir un espectro FTIR interpretable y de alta calidad.

La calidad de su espectro FTIR está determinada directamente por la calidad de la preparación de su muestra. La aplicación de un vacío no es simplemente un paso del procedimiento; es el mecanismo crítico para eliminar la interferencia del aire y el agua, asegurando que los datos que recopile sean una representación precisa de su muestra, no de su técnica de preparación.

El papel del vacío en la integridad de la pastilla

Para comprender por qué el vacío no es negociable, debemos observar cómo afecta las propiedades físicas y químicas de la pastilla. El objetivo es crear un disco sólido, similar al vidrio, y cualquier cosa que obstaculice esa homogeneidad comprometerá sus resultados.

Eliminación del aire atrapado

Cuando se prensa un polvo como el bromuro de potasio (KBr), quedan atrapadas pequeñas bolsas de aire entre los cristales de sal. Estas bolsas de aire tienen un índice de refracción diferente al de la matriz de KBr.

Esta falta de coincidencia hace que la luz infrarroja entrante se disperse en lugar de atravesar limpiamente la pastilla. El efecto es similar a mirar a través de un vidrio empañado: la imagen se oscurece y se ve borrosa.

Eliminación de la humedad adsorbida

El bromuro de potasio (KBr) y otros haluros alcalinos son altamente higroscópicos, lo que significa que absorben fácilmente el vapor de agua de la atmósfera. Esta humedad recubre la superficie de los cristales de KBr.

La aplicación de vacío extrae físicamente estas moléculas de agua de las partículas de KBr antes y durante la compresión. No eliminar esta agua tiene graves consecuencias tanto para la estructura física de la pastilla como para el espectro resultante.

Aumento de la densidad y resistencia de la pastilla

Al eliminar el aire y el agua, el vacío elimina los vacíos dentro de la matriz de la pastilla. Esto permite que las partículas de KBr se presionen en un contacto mucho más cercano, fusionándolas bajo presión en una solución sólida y densa.

El resultado es un disco mecánicamente fuerte y transparente que es mucho menos propenso a agrietarse o romperse al retirarlo del molde.

Cómo un vacío deficiente degrada su espectro FTIR

Una pastilla mal preparada se traduce directamente en un espectro de mala calidad. Los problemas introducidos por el aire atrapado y la humedad no son sutiles y pueden llevar fácilmente a un análisis incorrecto.

El problema de la dispersión de la luz

La dispersión de la luz causada por el aire atrapado se manifiesta en su espectro como una línea base inclinada o curva. En lugar de ser plana, la línea base puede desviarse hacia abajo desde los números de onda altos a los bajos.

Esto dificulta la realización de un análisis cuantitativo preciso y puede oscurecer picos pequeños, haciendo que su medición no sea fiable.

La interferencia de los picos de agua

El agua es un fuerte absorbente infrarrojo. Si se deja en la pastilla, producirá dos picos característicos, y a menudo dominantes, en su espectro:

- Una banda de absorción muy ancha alrededor de 3400 cm⁻¹ (por el estiramiento O-H).

- Una banda de absorción nítida alrededor de 1630 cm⁻¹ (por la flexión H-O-H).

Estos picos pueden enmascarar completamente los grupos funcionales importantes de su muestra real, como los estiramientos O-H o N-H, lo que lleva a una interpretación completamente incorrecta de los datos.

Comprensión de las trampas y las mejores prácticas

Simplemente tener una bomba de vacío no es suficiente. El proceso en sí requiere atención al detalle para evitar errores comunes que socavan el objetivo.

Tiempo de vacío insuficiente

Aplicar vacío durante solo unos segundos no es suficiente. Se necesita tiempo para que el aire y la humedad sean extraídos de la matriz en polvo. Una recomendación común es aplicar vacío durante al menos 2 a 5 minutos antes de comenzar a aplicar presión.

El mito de "más presión"

No puede compensar la falta de vacío simplemente aplicando más presión. De hecho, hacerlo puede ser contraproducente. Presionar demasiado rápido sin un vacío puede atrapar el aire y la humedad de manera más efectiva, lo que resulta en una pastilla opaca y débil.

La naturaleza higroscópica del KBr

Recuerde que el polvo de KBr comienza a absorber la humedad atmosférica en el momento en que se abre. Guarde siempre el KBr de grado espectroscópico en un desecador. Al preparar su muestra, trabaje rápidamente y minimice la exposición del polvo al aire ambiente antes de que entre en el molde y bajo vacío.

Tomar la decisión correcta para su objetivo

Su enfoque para la preparación de pastillas debe guiarse por el resultado analítico que necesita.

- Si su enfoque principal es el análisis cuantitativo: Las mediciones precisas requieren una línea base perfectamente plana, lo cual solo se logra con un paso de vacío exhaustivo para eliminar la dispersión de la luz.

- Si su enfoque principal es la identificación cualitativa: Interpretar mal su espectro es un gran riesgo. Un vacío adecuado es esencial para eliminar los picos de agua interferentes que podrían confundirse o ocultar los verdaderos grupos funcionales de su muestra.

- Si obtiene constantemente pastillas frágiles o turbias: La causa raíz es casi siempre el aire y la humedad atrapados. Aumente el tiempo de aplicación del vacío tanto antes como durante la compresión.

En última instancia, dominar el paso del vacío transforma el prensado de pastillas de un arte frustrante a una técnica científica fiable y repetible.

Tabla resumen:

| Aspecto clave | Impacto del vacío |

|---|---|

| Elimina el aire atrapado | Reduce la dispersión de la luz para una línea base plana |

| Elimina la humedad adsorbida | Previene que los picos de agua enmascaren las señales de la muestra |

| Aumenta la densidad de la pastilla | Crea pastillas fuertes, transparentes y duraderas |

| Mejora la calidad del espectro | Permite un análisis cualitativo y cuantitativo fiable |

¡Logre una preparación de pastillas FTIR impecable con las máquinas de prensa de laboratorio fiables de KINTEK! Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ofrecer un control de vacío preciso, asegurando pastillas densas y transparentes libres de interferencias de aire y humedad. Perfectas para laboratorios centrados en una espectroscopia precisa, el equipo KINTEK mejora la integridad de su muestra y la fiabilidad de sus datos. No permita que los errores de preparación comprometan sus resultados: contáctenos hoy para encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cuáles son las ventajas de usar prensas hidráulicas para la preparación de pastillas de FRX? Logre resultados consistentes y de alta calidad

- ¿Cuáles son los usos principales de una prensa de pellets hidráulica de laboratorio? Mejore la preparación de muestras para un análisis preciso

- ¿Cuál es la fuerza de prensado recomendada para los pellets de KBr? Logre resultados claros en espectroscopia IR

- ¿Qué rango de presión se recomienda para la preparación de pellets? Consiga pellets perfectos para un análisis preciso

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio