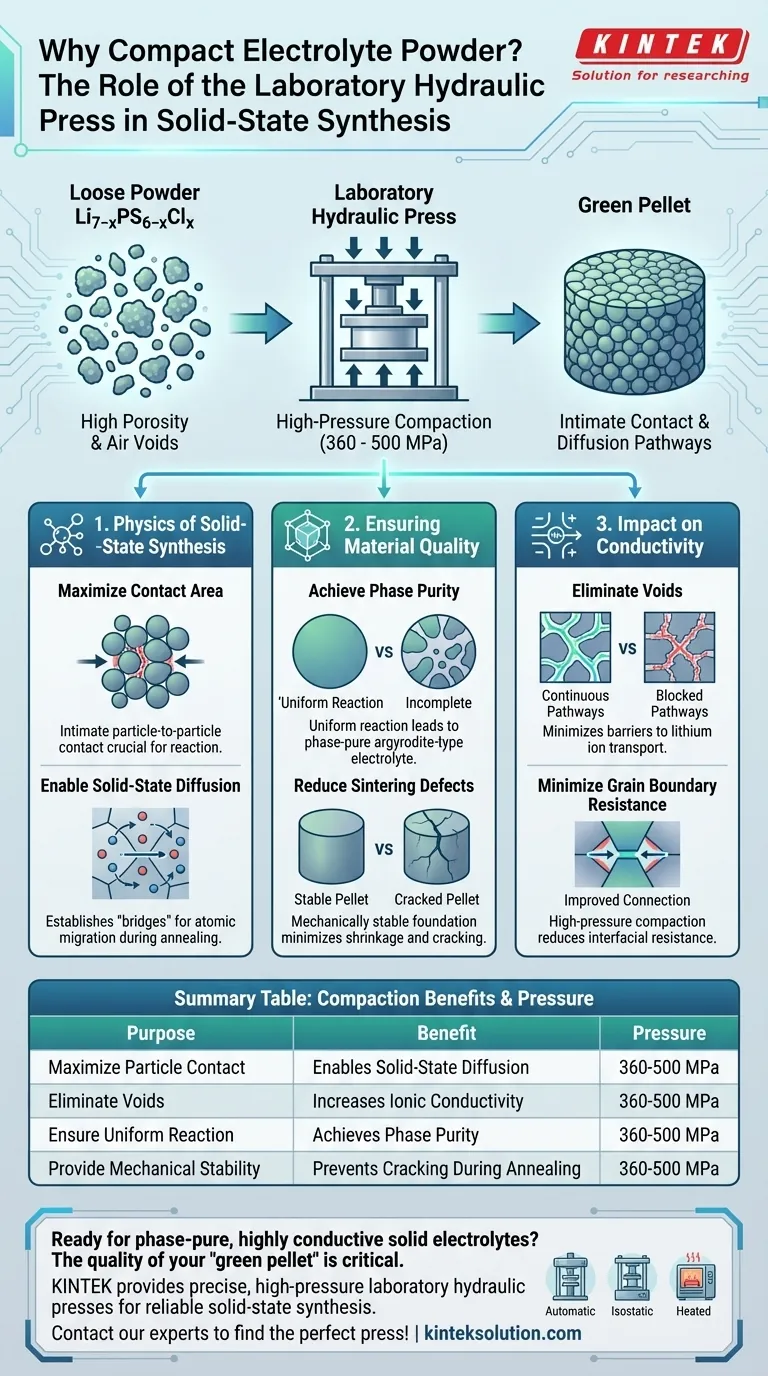

La compactación del polvo electrolítico en un pellet denso es un requisito previo para una síntesis exitosa en estado sólido, no una mera operación de conformado.

El uso de una prensa hidráulica de laboratorio es necesario para transformar el polvo suelto de $Li_{7−x}PS_{6−x}Cl_x$ en un "pellet verde" con un contacto íntimo partícula a partícula. Sin esta compresión mecánica, el posterior proceso de recocido no facilitará la difusión atómica necesaria, lo que resultará en un material que carece de pureza de fase y uniformidad estructural.

Conclusión clave En la síntesis en estado sólido, las reacciones químicas dependen completamente de los puntos de contacto físicos en lugar de la mezcla de fluidos. El prensado del polvo elimina los vacíos de aire y une los reactivos, creando las vías de difusión esenciales requeridas para cristalizar un electrolito de tipo argirodita altamente conductor durante el tratamiento térmico.

La física de la síntesis en estado sólido

Maximización del área de contacto

El polvo suelto contiene un espacio de vacío significativo lleno de aire. Una prensa hidráulica de laboratorio aplica alta presión (a menudo entre 360 y 500 MPa) para forzar mecánicamente las partículas juntas.

Esto crea un contacto físico íntimo entre las partículas reactivas. Esta proximidad es el requisito fundamental para que la reacción química ocurra de manera eficiente.

Habilitación de la difusión en estado sólido

A diferencia de las reacciones líquidas donde los ingredientes se mezclan libremente, las reacciones en estado sólido requieren que los átomos migren físicamente de una partícula a otra. Este proceso se conoce como difusión en estado sólido.

La compactación del pellet establece los "puentes" que permiten a los átomos difundirse a través de los límites de grano durante el proceso de recocido. Sin una compactación de alta densidad, la distancia de difusión es demasiado grande y la reacción permanece incompleta.

Garantía de la calidad del material

Logro de la pureza de fase

Para electrolitos de tipo argirodita como $Li_{7−x}PS_{6−x}Cl_x$, lograr la estructura cristalina correcta es fundamental.

Un pellet bien compactado asegura que la reacción proceda de manera uniforme en todo el material. Esto conduce a una alta tasa de conversión de la reacción, lo que resulta en un producto final de fase pura en lugar de una mezcla de precursores sin reaccionar y subproductos no deseados.

Reducción de defectos de sinterización

El "pellet verde" formado por la prensa proporciona una base mecánicamente estable para el tratamiento térmico.

Comenzar con una alta densidad inicial reduce significativamente la cantidad de contracción que ocurre durante el recocido. Esto previene fallas mecánicas como grietas o deformaciones, asegurando que la cerámica final conserve su integridad estructural.

El impacto en la conductividad

Eliminación de vacíos

El principal enemigo de la conductividad iónica es la porosidad. Los vacíos actúan como barreras que bloquean el movimiento de los iones de litio.

Al minimizar los vacíos antes de que el material se caliente, la prensa hidráulica prepara el escenario para un producto final con alta densidad relativa. Esto crea vías continuas para el transporte de iones, lo cual es esencial para el rendimiento de la batería.

Minimización de la resistencia de los límites de grano

La resistencia iónica a menudo aumenta en la interfaz entre las partículas (límites de grano).

La compactación a alta presión mejora la conexión en estos límites. Al reducir la resistencia de los límites de grano, se realizan las propiedades intrínsecas del material, lo que conduce a una mayor conductividad iónica general y un mejor rendimiento a alta velocidad.

Comprensión de las compensaciones

Estabilidad mecánica frente a manipulación

Si bien el pellet verde está compactado, aún no está sinterizado. Posee una resistencia mecánica específica derivada del prensado en frío, pero sigue siendo relativamente frágil en comparación con la cerámica final.

Los operarios deben manipular estos pellets con cuidado para evitar la introducción de microgrietas antes del paso de recocido, lo que anularía los beneficios de la compactación.

Uniformidad de la presión

La aplicación de presión uniaxial (desde una dirección) a veces puede provocar gradientes de densidad, donde la parte superior del pellet es más densa que la inferior.

Si la presión no se aplica de manera uniforme o es insuficiente, el electrolito resultante puede exhibir mediciones de conductividad inconsistentes. Esto hace que los ajustes de presión específicos (por ejemplo, 360 MPa frente a 500 MPa) sean una variable crítica en su protocolo experimental.

Tomar la decisión correcta para su objetivo

Ya sea que esté sintetizando nuevos materiales o ensamblando celdas de prueba, el paso de compactación dicta su éxito.

- Si su enfoque principal es la pureza de fase: Asegúrese de que se utilice alta presión para maximizar el contacto de las partículas, que es el principal impulsor de la difusión completa en estado sólido durante el recocido.

- Si su enfoque principal es la conductividad iónica: Priorice lograr la mayor densidad posible (minimizando los vacíos) para reducir la resistencia de los límites de grano y establecer vías de iones continuas.

- Si su enfoque principal es la integridad estructural: Concéntrese en la aplicación de presión consistente para prevenir la contracción diferencial y el agrietamiento durante el tratamiento térmico a alta temperatura.

Un pellet verde de alta calidad es el predictor más importante de un electrolito sólido de alto rendimiento.

Tabla resumen:

| Propósito de la compactación | Beneficio clave | Rango de presión típico |

|---|---|---|

| Maximizar el contacto de las partículas | Permite la difusión en estado sólido | 360 - 500 MPa |

| Eliminar vacíos | Aumenta la conductividad iónica | 360 - 500 MPa |

| Asegurar una reacción uniforme | Logra la pureza de fase | 360 - 500 MPa |

| Proporcionar estabilidad mecánica | Previene grietas durante el recocido | 360 - 500 MPa |

¿Listo para lograr electrolitos sólidos de fase pura y altamente conductores en su laboratorio? La calidad de su "pellet verde" es el factor más crítico para el éxito. KINTEK se especializa en prensas hidráulicas de laboratorio (incluidas prensas de laboratorio automáticas, isostáticas y con calentamiento) diseñadas para entregar la alta presión precisa y uniforme (hasta 500 MPa) requerida para una síntesis confiable en estado sólido. Nuestras máquinas ayudan a investigadores como usted a eliminar vacíos, maximizar las vías de difusión y garantizar resultados consistentes. ¡Contacte a nuestros expertos hoy mismo para encontrar la prensa de laboratorio perfecta para el desarrollo de su batería de estado sólido!

Guía Visual

Productos relacionados

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cómo se opera una prensa manual hidráulica de pastillas? Domine la preparación precisa de muestras para un análisis exacto

- ¿Cuáles son los pasos para ensamblar una prensa de pastillas hidráulica manual? Preparación maestra de muestras para resultados de laboratorio precisos

- ¿Cuáles son las ventajas de usar una prensa hidráulica para la producción de pastillas? Consiga muestras consistentes y de alta calidad

- ¿Qué características de seguridad se incluyen en las prensas hidráulicas manuales para tabletas? Mecanismos esenciales para la protección del operador y del equipo

- ¿Cuál es el propósito principal de una prensa hidráulica de laboratorio manual para formar pastillas? Asegurar una preparación de muestras precisa para XRF y FTIR